Dans le monde de l'ingénierie avancée, les "couches minces" ne constituent pas une catégorie monolithique. Elles sont classées de manière plus utile non pas par ce qu'elles sont, mais par la façon dont elles sont fabriquées. Les deux approches fondamentales sont le dépôt chimique de couches minces, où les films sont construits à partir de gaz réactifs, et le dépôt physique en phase vapeur de couches minces, où ils sont construits à partir d'une source solide vaporisée.

Le "type" d'une couche mince est défini par l'interaction entre sa composition matérielle finale et le processus de dépôt utilisé pour la créer. Comprendre la différence fondamentale entre le dépôt physique et le dépôt chimique est la clé pour comprendre les propriétés et les applications du film lui-même.

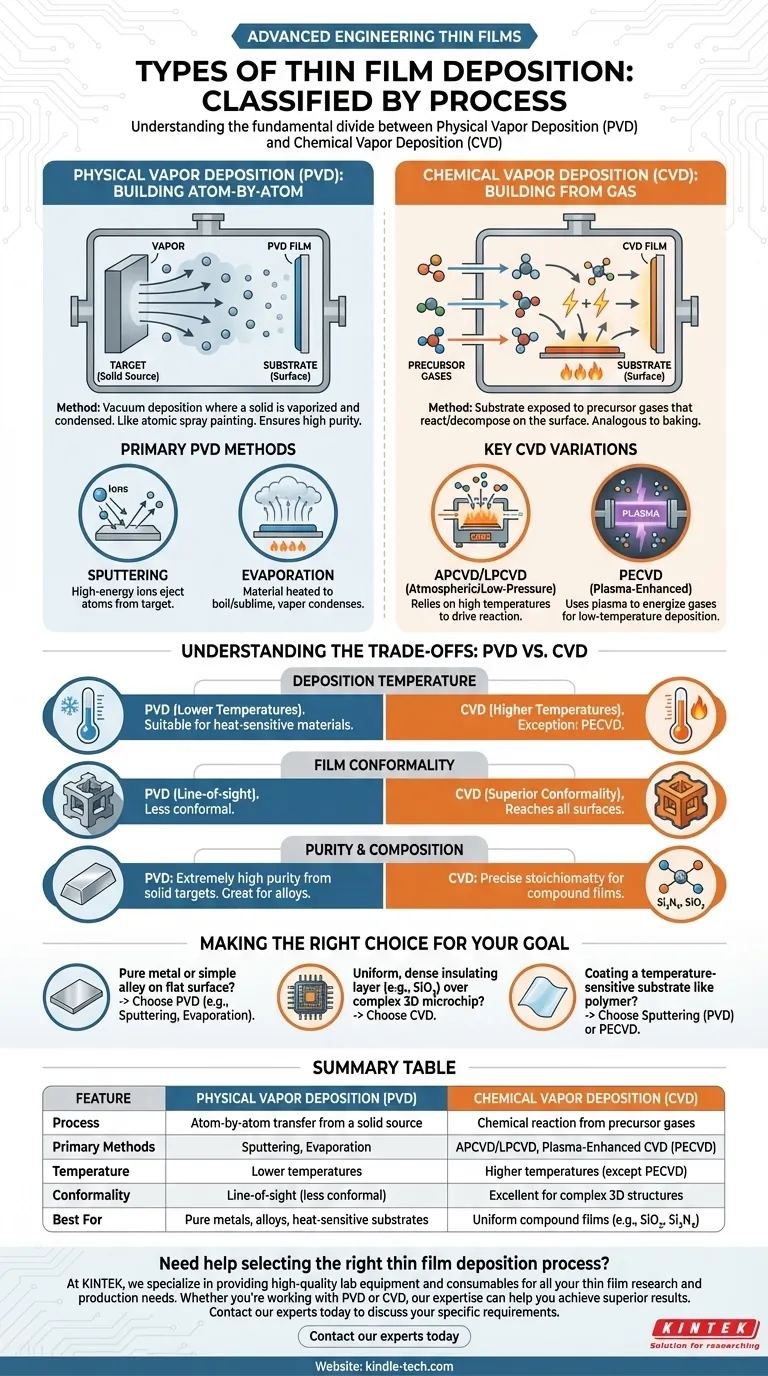

La division fondamentale : Physique vs Chimique

La distinction la plus critique dans la technologie des couches minces est la méthode de dépôt. Ce choix dicte la structure, la pureté et l'adéquation du film pour une application donnée. Chaque couche mince est le produit de l'une de ces deux familles de processus fondamentaux.

Dépôt physique en phase vapeur (PVD) : Construction atome par atome

Le PVD englobe un ensemble de méthodes de dépôt sous vide où un matériau solide est converti en vapeur, transporté à travers une chambre à vide et condensé sur la surface d'un substrat pour former un film solide.

Considérez le PVD comme une forme de peinture atomique par pulvérisation. Un matériau "cible" solide est utilisé comme source, garantissant une grande pureté du film final.

Il existe deux méthodes PVD principales :

- Pulvérisation cathodique (Sputtering) : Dans ce processus, la cible est bombardée d'ions à haute énergie (généralement un gaz inerte comme l'Argon). Cette collision à l'échelle atomique éjecte des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

- Évaporation : Cette méthode implique de chauffer un matériau sous vide poussé jusqu'à ce qu'il commence à bouillir ou à se sublimer. La vapeur résultante se déplace en ligne droite et se condense sur toute surface plus froide sur son passage, y compris le substrat.

Dépôt chimique en phase vapeur (CVD) : Construction à partir de gaz

Le CVD est un processus où un substrat est exposé à un ou plusieurs gaz précurseurs volatils, qui réagissent et/ou se décomposent à la surface du substrat pour produire le film solide désiré.

C'est analogue à la cuisson, où différents ingrédients (gaz) réagissent en présence d'énergie (chaleur) pour former une nouvelle structure solide (le film).

Les principales variantes du CVD incluent :

- CVD à pression atmosphérique/basse pression (APCVD/LPCVD) : Ces méthodes classiques reposent principalement sur des températures élevées pour déclencher la réaction chimique à la surface du substrat.

- CVD assisté par plasma (PECVD) : Ce processus utilise un plasma pour énergiser les gaz précurseurs, permettant le dépôt à des températures beaucoup plus basses. Ceci est essentiel pour le revêtement de matériaux qui ne peuvent pas supporter une chaleur intense.

Comprendre les compromis : PVD vs CVD

Le choix entre PVD et CVD implique une série de compromis techniques directement liés au résultat souhaité.

Température de dépôt

Les processus CVD sont généralement effectués à des températures élevées pour faciliter les réactions chimiques. La principale exception est le PECVD, qui est un processus à basse température.

Les processus PVD sont généralement effectués à des températures plus basses, ce qui les rend adaptés au revêtement de matériaux sensibles à la chaleur comme les plastiques.

Conformité du film

La conformité décrit la capacité d'un film à recouvrir des caractéristiques de surface complexes et non planes.

Les processus CVD sont généralement supérieurs en termes de conformité. Parce que les gaz précurseurs peuvent atteindre toutes les parties d'une surface, ils créent des films très uniformes, même à l'intérieur de tranchées ou de trous profonds.

Le PVD est un processus "en ligne de mire". Les zones qui sont à l'ombre du matériau source recevront peu ou pas de revêtement, ce qui le rend moins idéal pour les structures 3D complexes.

Pureté et composition du film

Le PVD peut produire des films d'une pureté extrêmement élevée, car le processus commence avec une cible solide de haute pureté. La pulvérisation cathodique est également exceptionnellement bonne pour déposer des alliages et des composés complexes en utilisant une cible de même composition.

Le CVD excelle dans la création de films composés où une stœchiométrie précise est essentielle, comme le nitrure de silicium (Si₃N₄) ou le dioxyde de silicium (SiO₂), car le film est construit par une réaction chimique contrôlée.

Faire le bon choix pour votre objectif

La meilleure méthode de dépôt dépend entièrement du matériau du film dont vous avez besoin et du substrat que vous revêtez.

- Si votre objectif principal est un métal pur ou un alliage simple sur une surface relativement plane : Les méthodes PVD comme la pulvérisation cathodique ou l'évaporation sont souvent le choix le plus direct et le plus efficace.

- Si votre objectif principal est une couche isolante uniforme et dense (comme le SiO₂) sur une micropuce 3D complexe : Un processus CVD est presque toujours requis pour sa conformité supérieure.

- Si votre objectif principal est de revêtir un substrat sensible à la température comme un polymère : Optez pour des processus à basse température comme la pulvérisation cathodique (PVD) ou le CVD assisté par plasma (PECVD).

En commençant par vos besoins en matériaux et en applications, vous pouvez naviguer dans le paysage des techniques de dépôt pour concevoir la couche mince exacte requise.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Processus | Transfert atome par atome à partir d'une source solide | Réaction chimique à partir de gaz précurseurs |

| Méthodes principales | Pulvérisation cathodique, Évaporation | APCVD/LPCVD, CVD assisté par plasma (PECVD) |

| Température | Températures plus basses | Températures plus élevées (sauf PECVD) |

| Conformité | En ligne de mire (moins conforme) | Excellent pour les structures 3D complexes |

| Idéal pour | Métaux purs, alliages, substrats sensibles à la chaleur | Films composés uniformes (ex. SiO₂, Si₃N₄) |

Besoin d'aide pour choisir le bon processus de dépôt de couches minces pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en recherche et production de couches minces. Que vous travailliez avec le PVD pour les métaux purs ou le CVD pour les revêtements complexes, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment les solutions KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt