À la base, un "type" de revêtement en couche mince est défini par la manière dont il est créé. Bien que les machines puissent être classées par taille et par débit, la distinction fondamentale réside dans la méthode de dépôt, qui se divise principalement en deux catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ces méthodes déterminent les propriétés du film, ses performances et son adéquation à votre application spécifique.

Le point le plus important à retenir est de distinguer la méthode de dépôt (la physique et la chimie de la création du film) du système de dépôt (la machinerie qui exécute la méthode). Votre choix de méthode dicte les caractéristiques du film, tandis que le système dicte l'échelle et le coût de production.

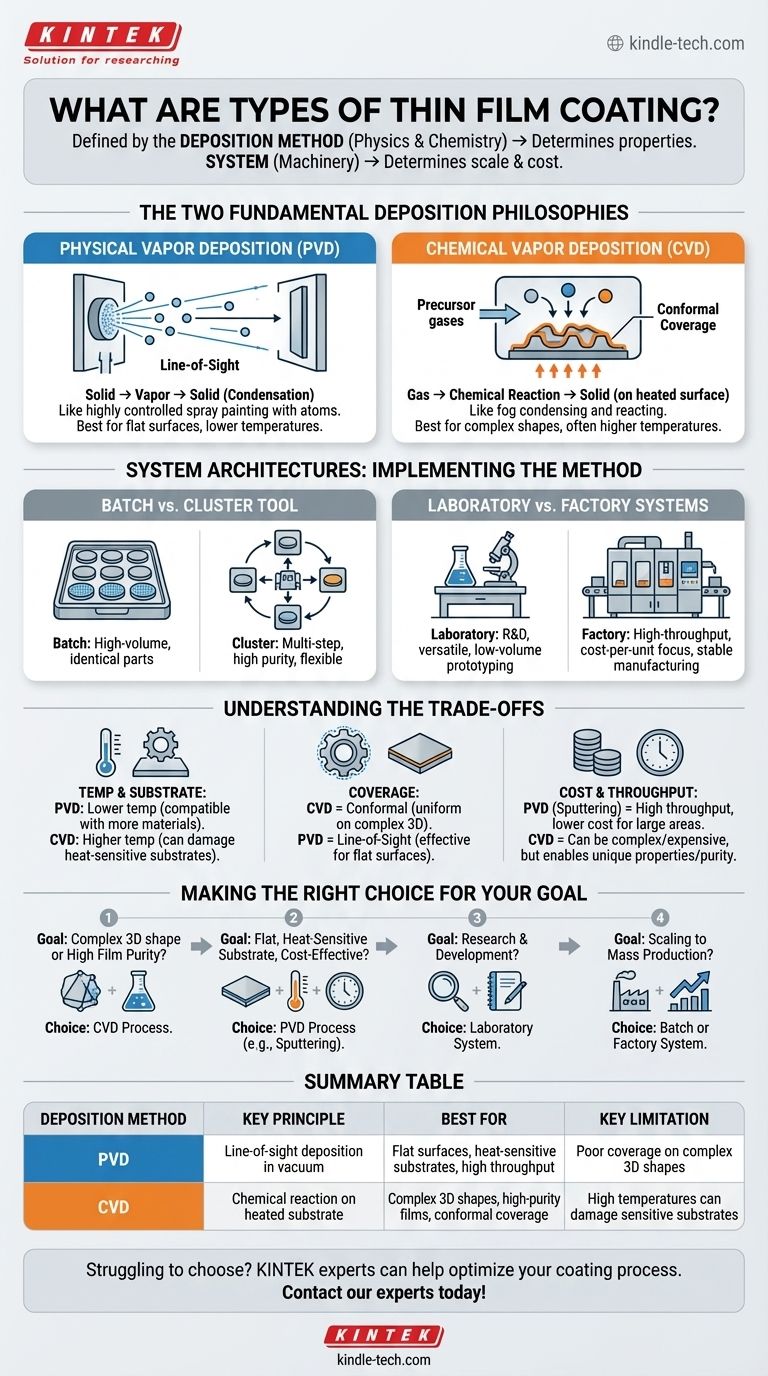

Les deux philosophies fondamentales de dépôt

Le monde des revêtements en couches minces repose sur deux approches principales pour déposer un matériau sur un substrat. Comprendre cette distinction est la première étape pour prendre une décision éclairée.

Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) est un processus où un matériau solide est physiquement converti en vapeur, transporté sous vide, et condensé sur un substrat sous forme de couche mince. Imaginez cela comme une forme très contrôlée de peinture au pistolet, mais avec des atomes au lieu de gouttelettes de peinture.

Le matériau est "libéré" d'une source solide, le plus souvent par des méthodes comme la pulvérisation (bombardement de la source avec des ions) ou l'évaporation thermique (chauffage de la source jusqu'à sa vaporisation).

Parce que la vapeur se déplace en ligne droite de la source au substrat, le PVD est considéré comme un processus en ligne de visée. Il fonctionne mieux pour le revêtement de surfaces planes ou légèrement courbées.

Dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur (CVD) fonctionne selon un principe fondamentalement différent. Dans cette méthode, des gaz précurseurs sont introduits dans une chambre, où ils réagissent et se décomposent à la surface d'un substrat chauffé, formant le film solide désiré.

Imaginez une surface chaude provoquant la condensation d'un brouillard environnant pour former une couche de glace uniforme ; le CVD est une version hautement sophistiquée de ce concept.

Parce que les gaz précurseurs peuvent circuler autour et dans des géométries complexes, le CVD offre une excellente couverture conforme. Cela signifie qu'il peut recouvrir uniformément des structures tridimensionnelles complexes, ce qui est un avantage significatif par rapport au PVD.

Comment les méthodes de dépôt sont mises en œuvre : Architectures des systèmes

La méthode de dépôt (PVD ou CVD) est exécutée par un équipement. L'architecture de ce système est choisie en fonction du débit, des besoins de recherche et de l'échelle de fabrication.

Systèmes par lots ou systèmes à outils en grappe

Les systèmes par lots sont conçus pour traiter plusieurs substrats, ou plaquettes, simultanément dans une seule chambre. C'est efficace pour la production en grand volume de pièces identiques.

Les outils en grappe, en revanche, sont des systèmes multi-chambres où un seul substrat est déplacé par un robot central entre différentes chambres de traitement. Cela permet des processus de revêtement complexes en plusieurs étapes sans rompre le vide, assurant une grande pureté du film.

Systèmes de laboratoire ou d'usine

Les systèmes de laboratoire ou de paillasse sont de petits outils flexibles conçus pour la recherche et le développement (R&D) ou le prototypage à faible volume. Leur priorité est la polyvalence et l'expérimentation.

Les systèmes d'usine ou autonomes sont des machines industrielles à grande échelle optimisées pour une fabrication à haut débit et reproductible. Ces systèmes privilégient le coût par unité, la disponibilité et la stabilité du processus par rapport à la flexibilité.

Comprendre les compromis

Choisir un type de revêtement ne consiste pas à trouver le "meilleur", mais celui qui convient le mieux à votre objectif. Cela implique d'équilibrer les performances, la compatibilité des matériaux et le coût.

Température et compatibilité des substrats

De nombreux processus CVD nécessitent des températures très élevées pour entraîner les réactions chimiques, ce qui peut endommager les substrats sensibles à la chaleur comme les plastiques ou certains dispositifs semi-conducteurs.

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses, ce qui les rend compatibles avec une plus large gamme de matériaux.

Couverture conforme vs. ligne de visée

Si vous avez besoin de recouvrir uniformément une pièce complexe avec des tranchées profondes ou des caractéristiques complexes, la nature conforme du CVD est souvent une nécessité.

Pour les surfaces planes comme le verre architectural, les cellules solaires ou les écrans d'affichage, le dépôt en ligne de visée du PVD est très efficace et économique.

Coût, débit et complexité

Généralement, les systèmes PVD (en particulier la pulvérisation) sont connus pour leur robustesse, leur débit élevé et leur coût inférieur pour les revêtements de grande surface, ce qui en fait un outil essentiel dans de nombreuses industries.

Le CVD peut être plus complexe et plus coûteux en raison de la nécessité de manipuler des gaz précurseurs et souvent des températures plus élevées, mais il permet la création de films avec des propriétés et une pureté que le PVD ne peut pas atteindre.

Faire le bon choix pour votre objectif

Les exigences de votre application doivent être le guide ultime pour choisir une méthode et un système de revêtement en couche mince.

- Si votre objectif principal est de revêtir une forme 3D complexe ou d'obtenir une grande pureté de film : Un processus CVD est probablement le choix supérieur pour sa couverture conforme et sa précision chimique.

- Si votre objectif principal est de revêtir un substrat plat et sensible à la chaleur de manière rentable : Un processus PVD, probablement par pulvérisation, offrira un excellent équilibre entre performance et coût.

- Si votre objectif principal est la recherche et le développement : Un système de laboratoire flexible vous permettra d'expérimenter différents matériaux et processus.

- Si votre objectif principal est de passer à la production de masse : Un système par lots ou d'usine dédié sera nécessaire pour atteindre les objectifs de débit et de coût.

En fin de compte, comprendre la physique de la méthode de dépôt est la clé pour prédire les propriétés finales de votre revêtement en couche mince.

Tableau récapitulatif :

| Méthode de dépôt | Principe clé | Idéal pour | Principale limitation |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Dépôt en ligne de visée sous vide | Surfaces planes, substrats sensibles à la chaleur, haut débit | Mauvaise couverture sur les formes 3D complexes |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique sur un substrat chauffé | Formes 3D complexes, films de haute pureté, couverture conforme | Les températures élevées peuvent endommager les substrats sensibles |

Vous avez du mal à choisir le bon revêtement en couche mince pour votre application ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins en dépôt de couches minces, des systèmes PVD et CVD de qualité recherche aux solutions de production à haut débit. Notre équipe peut vous guider vers la méthode et l'équipement optimaux pour votre substrat spécifique, les propriétés de film souhaitées et l'échelle de production. Optimisons ensemble votre processus de revêtement — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces