En principe, presque tout matériau solide capable de résister à un environnement sous vide peut être utilisé comme substrat en dépôt physique en phase vapeur (PVD) et en pulvérisation cathodique. Le choix est le plus souvent dicté par l'application finale de la pièce revêtue, avec des exemples courants incluant les plaquettes semi-conductrices pour l'électronique, le verre pour l'optique et les métaux pour les outils.

Le facteur critique dans le choix d'un substrat n'est pas son type de matériau spécifique, mais sa capacité à rester stable dans les conditions de vide et de température du processus PVD. Votre choix est finalement guidé par les exigences de votre produit final et les limites physiques de l'environnement de dépôt.

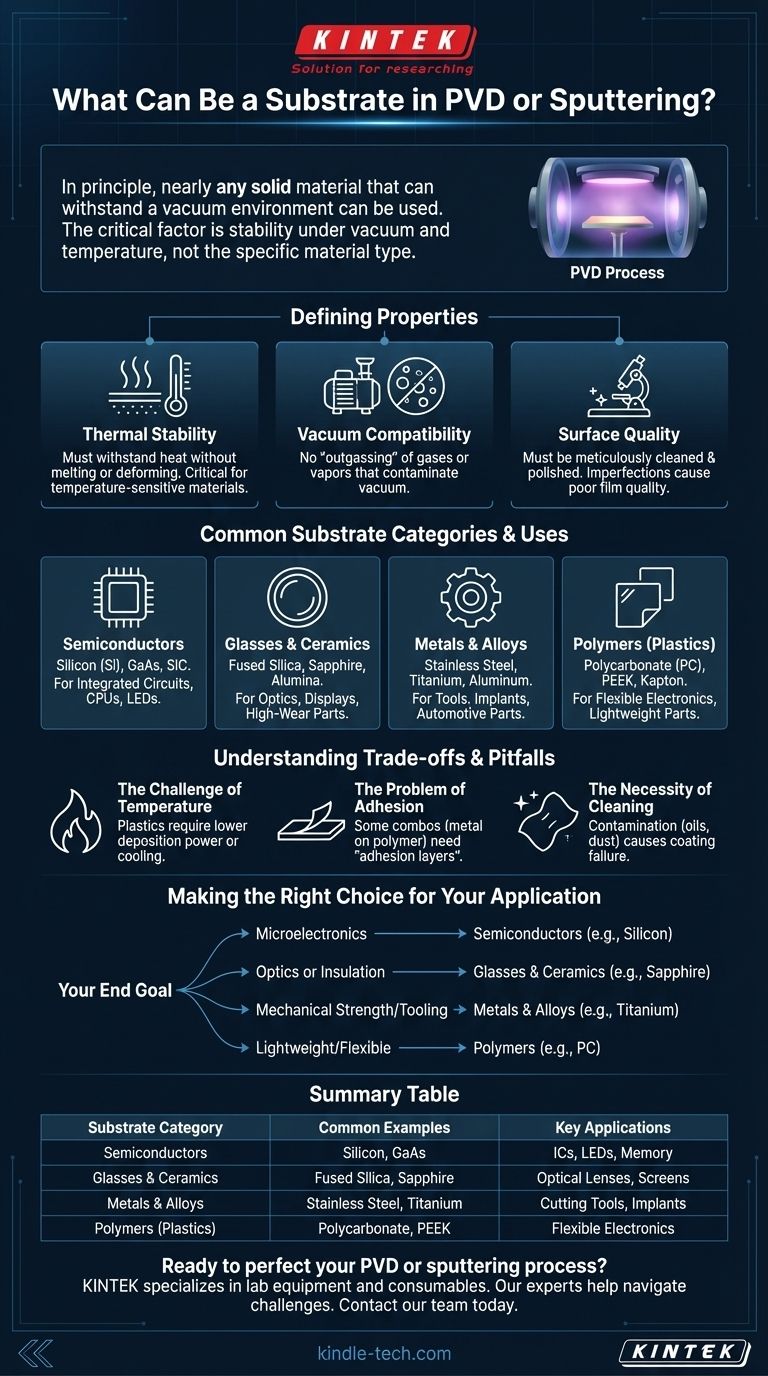

Les propriétés déterminantes d'un substrat approprié

L'aptitude d'un matériau à servir de substrat dépend de quelques propriétés physiques et chimiques fondamentales. Ignorer celles-ci peut entraîner des dépôts ratés, une mauvaise qualité de film et un équipement contaminé.

Stabilité thermique

Le processus PVD, en particulier la pulvérisation cathodique, génère une chaleur importante. Le substrat doit être capable de résister à ces températures sans fondre, se déformer ou se dégrader.

Par exemple, une pulvérisation cathodique de haute puissance sur un plastique à faible point de fusion serait désastreuse. C'est pourquoi les paramètres du processus sont souvent ajustés pour les matériaux sensibles à la température.

Compatibilité sous vide

Le PVD a lieu dans une chambre à vide poussé. Le substrat ne doit pas libérer de gaz ou de vapeurs — un phénomène connu sous le nom de dégazage — car cela contaminerait le vide et interférerait avec le dépôt du film.

Les matériaux poreux comme le bois, les céramiques non scellées ou de nombreux plastiques souples sont généralement inadaptés car ils piègent l'air et l'humidité, qu'ils libèrent sous vide.

Qualité de surface

Le film mince déposé reproduira la surface sur laquelle il est cultivé. Une surface de substrat rugueuse, sale ou défectueuse entraînera presque certainement un film rugueux, mal adhérent et défectueux.

Par conséquent, les substrats doivent être méticuleusement nettoyés et sont souvent polis pour obtenir une finition très lisse avant d'être placés dans la chambre de dépôt.

Catégories de substrats courants et leurs utilisations

Bien que les possibilités soient vastes, la plupart des substrats se répartissent en quelques catégories clés, chacune liée à des industries et des applications spécifiques.

Semi-conducteurs

Ces matériaux sont le fondement de toute l'industrie microélectronique. Le substrat n'est pas seulement un support, mais une partie active du dispositif final.

- Exemples : Silicium (Si), Arséniure de Gallium (GaAs), Carbure de Silicium (SiC)

- Applications : Circuits intégrés, CPU, puces mémoire, LED.

Verres et céramiques

Choisis pour leur transparence optique, leur isolation électrique ou leur dureté et résistance aux températures extrêmes.

- Exemples : Silice fondue, Verre borosilicaté, Saphir, Alumine (Al₂O₃)

- Applications : Lentilles et filtres optiques, écrans d'affichage, cartes de circuits électroniques, composants à forte usure.

Métaux et alliages

Utilisés lorsque le produit final nécessite une résistance mécanique, une durabilité ou une conductivité. Les revêtements appliqués améliorent souvent la résistance à l'usure, réduisent le frottement ou offrent une finition décorative.

- Exemples : Acier inoxydable, Titane, Aluminium, Cuivre

- Applications : Outils de coupe, implants médicaux, pièces automobiles, quincaillerie décorative.

Polymères (plastiques)

Le revêtement des plastiques est possible mais nécessite une attention particulière. Les faibles points de fusion et la tendance au dégazage signifient que des processus de dépôt à basse température doivent être utilisés.

- Exemples : Polycarbonate (PC), Kapton, PEEK

- Applications : Électronique flexible, composants optiques légers, films d'emballage métallisés.

Comprendre les compromis et les pièges

Le choix d'un substrat n'est pas sans défis. Comprendre les limitations est essentiel pour un processus de revêtement réussi.

Le défi de la température

Si vous devez revêtir un matériau sensible à la température comme un plastique courant, vous êtes contraint. Vous devrez utiliser une puissance de dépôt plus faible, ce qui ralentit le processus, et potentiellement ajouter un refroidissement du substrat, ce qui complique la configuration de la chambre.

Le problème de l'adhérence

Un film n'est aussi bon que son adhérence au substrat. Certaines combinaisons de matériaux ont une adhérence naturellement faible. Par exemple, déposer un métal sur un polymère peut être difficile sans utiliser d'abord une "couche d'adhérence" spéciale pour servir de colle entre le substrat et le film final.

La nécessité du nettoyage

Toute contamination à la surface du substrat — comme les huiles, la poussière ou les oxydes — sera un point de défaillance pour le revêtement. Le nettoyage du substrat est un processus critique en plusieurs étapes qui ne peut être négligé. Pour des matériaux comme les plaquettes de silicium, ce nettoyage est effectué dans un environnement de salle blanche.

Faire le bon choix pour votre application

Votre choix de substrat est entièrement déterminé par votre objectif final. Le substrat est le fondement sur lequel la performance de votre film mince est construite.

- Si votre objectif principal est la microélectronique : Votre choix est presque toujours une plaquette semi-conductrice, typiquement du silicium.

- Si votre objectif principal est l'optique ou l'isolation : Vous utiliserez du verre de haute qualité, du quartz ou une céramique technique comme le saphir.

- Si votre objectif principal est la résistance mécanique ou l'outillage : Votre substrat sera un métal dur ou un alliage, tel que l'acier ou le titane.

- Si votre objectif principal est des pièces légères ou flexibles : Vous pouvez utiliser des polymères, mais vous devez concevoir votre processus PVD avec soin en fonction de leurs limitations de température et de vide.

En fin de compte, le bon substrat est celui qui répond aux besoins de votre application tout en étant compatible avec la physique du processus de dépôt.

Tableau récapitulatif :

| Catégorie de substrat | Exemples courants | Applications clés |

|---|---|---|

| Semi-conducteurs | Silicium (Si), Arséniure de Gallium (GaAs) | Circuits intégrés, LED, Puces mémoire |

| Verres & Céramiques | Silice fondue, Saphir, Alumine | Lentilles optiques, Écrans d'affichage, Cartes de circuits |

| Métaux & Alliages | Acier inoxydable, Titane, Aluminium | Outils de coupe, Implants médicaux, Pièces automobiles |

| Polymères (plastiques) | Polycarbonate (PC), Kapton, PEEK | Électronique flexible, Optiques légères |

Prêt à perfectionner votre processus PVD ou de pulvérisation cathodique ? Le choix du bon substrat est essentiel pour obtenir des films minces durables et de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour un dépôt réussi. Nos experts peuvent vous aider à relever les défis de la stabilité thermique, de l'adhérence et de la préparation de surface. Bâtissons les fondations de votre prochaine percée — contactez notre équipe dès aujourd'hui pour discuter de vos exigences d'application spécifiques.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Fabricant de pièces personnalisées en PTFE Téflon pour pelles de matériaux chimiques en poudre résistants aux acides et aux alcalis

- Substrat de verre de fenêtre optique plaquette CaF2 Fenêtre de substrat

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression