En bref, le frittage laser peut créer des pièces fonctionnelles très complexes et durables qui sont souvent impossibles à produire avec les méthodes de fabrication traditionnelles. Ce processus de fabrication additive utilise un laser pour fusionner des matériaux en poudre, généralement des plastiques comme le Nylon, en objets solides, ce qui le rend idéal pour tout, des prototypes avancés et des dispositifs médicaux personnalisés aux composants aérospatiaux d'utilisation finale et aux biens de consommation.

La véritable valeur du frittage sélectif par laser (SLS) ne réside pas seulement dans ce qu'il peut fabriquer, mais aussi dans la manière dont il élimine les contraintes de conception. Sa capacité à produire des pièces complexes et autoportantes en fait la technologie de prédilection pour les composants fonctionnels où la complexité et la durabilité sont primordiales.

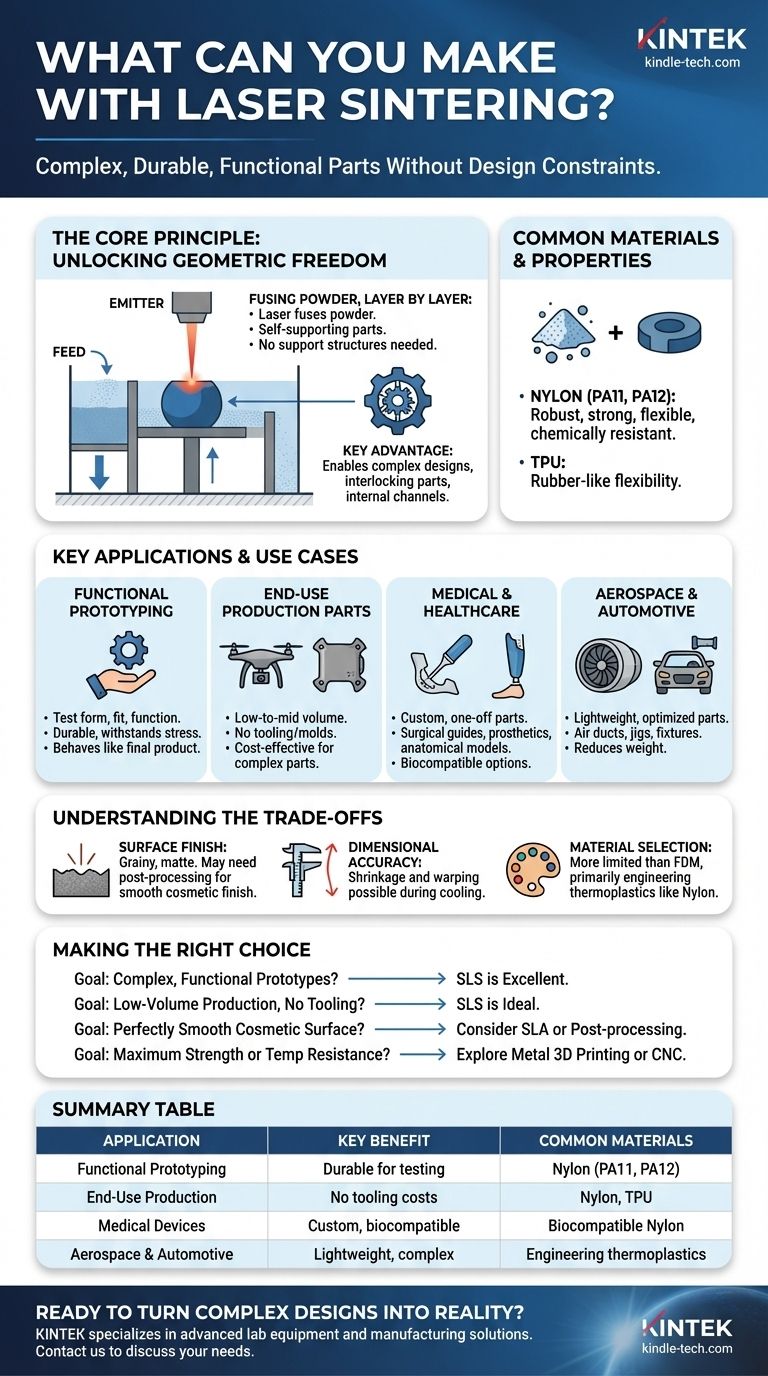

Le principe fondamental : Libérer la liberté géométrique

Le frittage sélectif par laser (SLS) est fondamentalement différent des autres méthodes de fabrication. Comprendre son processus de base révèle pourquoi il est si particulièrement performant.

Comment ça marche : Fusionner la poudre, couche par couche

Le processus commence par une fine couche de poudre polymère étalée sur une plateforme de construction. Un laser puissant, guidé par un fichier CAO 3D, fait fondre et fusionne sélectivement les particules de poudre dans une section transversale spécifique. La plateforme s'abaisse ensuite, une nouvelle couche de poudre est appliquée, et le processus se répète jusqu'à ce que l'objet entier soit formé.

L'avantage clé : Les pièces autoportantes

L'avantage le plus significatif du SLS est que la poudre non fondue entourant l'objet agit comme une structure de support naturelle pendant la construction. Cela élimine le besoin de supports dédiés et cassables requis par d'autres méthodes d'impression 3D comme le FDM ou le SLA.

Cette nature autoportante permet la création de conceptions incroyablement complexes, telles que des pièces imbriquées, des canaux internes et des pièces emboîtées les unes dans les autres, toutes imprimées en une seule session.

Matériaux courants et leurs propriétés

Le matériau le plus courant pour le SLS est le Nylon (PA11, PA12), un thermoplastique technique robuste. Les pièces fabriquées en Nylon sont solides, ont une bonne résistance chimique et offrent un certain degré de flexibilité, ce qui les rend adaptées aux applications réelles. D'autres matériaux incluent le TPU pour une flexibilité semblable au caoutchouc et des composites spécialisés.

Applications et cas d'utilisation clés

Grâce à ses avantages uniques, le SLS n'est pas seulement un outil de prototypage ; c'est une technologie de production viable pour un large éventail d'industries.

Prototypage fonctionnel

Le SLS est parfait pour créer des prototypes qui doivent être testés pour leur forme, leur ajustement et leur fonction. Contrairement aux modèles visuels fragiles, les pièces SLS sont suffisamment durables pour résister aux contraintes mécaniques, permettant aux ingénieurs de valider les conceptions avec des pièces qui se comportent comme le produit final.

Pièces de production d'utilisation finale

Pour les séries de fabrication à faible ou moyen volume, le SLS est souvent plus rentable que le moulage par injection car il ne nécessite aucun outillage ou moule coûteux. Cela le rend idéal pour les boîtiers personnalisés, les corps de drones, les composants de machines spécialisées et d'autres pièces finales complexes.

Médical et santé

La capacité à créer des pièces personnalisées et uniques rend le SLS inestimable en médecine. Les applications incluent les guides chirurgicaux spécifiques au patient, les prothèses durables et les modèles anatomiques détaillés pour la planification préopératoire. Des grades de Nylon biocompatibles sont disponibles à ces fins.

Aérospatiale et automobile

Dans ces industries, le poids et la complexité sont critiques. Le SLS est utilisé pour produire des pièces légères et optimisées comme les conduits d'air, les composants intérieurs, les gabarits et les montages qui seraient difficiles ou plus lourds s'ils étaient fabriqués avec des méthodes traditionnelles.

Comprendre les compromis

Aucune technologie n'est parfaite. Pour utiliser efficacement le SLS, vous devez comprendre ses limites.

Caractéristiques de la finition de surface

Les pièces SLS ont naturellement une finition de surface granuleuse et mate en raison de la nature de la poudre fusionnée. Bien que cela soit acceptable pour de nombreuses pièces fonctionnelles, les applications nécessitant une surface lisse et esthétique nécessiteront des étapes de post-traitement comme le tonnelage, le lissage à la vapeur ou la peinture.

Précision dimensionnelle et refroidissement

Bien que généralement précises, les pièces SLS peuvent subir un certain retrait et gauchissement lors de leur refroidissement. Cela doit être pris en compte lors de la phase de conception. Pour les composants de très haute précision, l'usinage CNC peut toujours être un meilleur choix.

Sélection des matériaux

La gamme de matériaux disponibles pour le SLS est plus limitée par rapport à d'autres processus comme le Fused Deposition Modeling (FDM). L'accent est mis principalement sur les thermoplastiques de qualité technique comme le Nylon.

Faire le bon choix pour votre objectif

Utilisez ces directives pour déterminer si le SLS est la technologie appropriée pour votre besoin spécifique.

- Si votre objectif principal est de créer des prototypes complexes et fonctionnels : Le SLS est un excellent choix pour créer des pièces durables qui peuvent résister à des tests réels.

- Si votre objectif principal est la production à faible volume sans frais d'outillage : Le SLS est idéal pour fabriquer efficacement des pièces d'utilisation finale géométriquement complexes.

- Si votre objectif principal est une surface cosmétique parfaitement lisse dès la sortie de la machine : Vous devriez envisager une technologie comme le SLA (stéréolithographie) ou un post-traitement significatif pour les pièces SLS.

- Si votre objectif principal est une résistance maximale ou une résistance aux températures extrêmes : Vous devrez peut-être explorer l'impression 3D métallique (DMLS/SLM) ou l'usinage CNC traditionnel.

En fin de compte, le frittage laser vous permet de construire l'inconstructible, transformant des conceptions numériques complexes en réalités robustes et fonctionnelles.

Tableau récapitulatif :

| Application | Avantage clé | Matériaux courants |

|---|---|---|

| Prototypage fonctionnel | Pièces durables pour les tests de forme, d'ajustement et de fonction | Nylon (PA11, PA12) |

| Production d'utilisation finale | Pas de frais d'outillage pour la fabrication à faible volume | Nylon, TPU |

| Dispositifs médicaux | Guides chirurgicaux et prothèses personnalisés | Nylon biocompatible |

| Aérospatiale et automobile | Composants légers et complexes | Thermoplastiques techniques |

Prêt à transformer vos conceptions complexes en réalités durables et fonctionnelles ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les solutions de fabrication, y compris les technologies de frittage laser. Notre expertise vous aide à créer tout, des prototypes robustes aux pièces de production finales avec précision et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire ou en fabrication et donner vie à vos projets les plus ambitieux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité