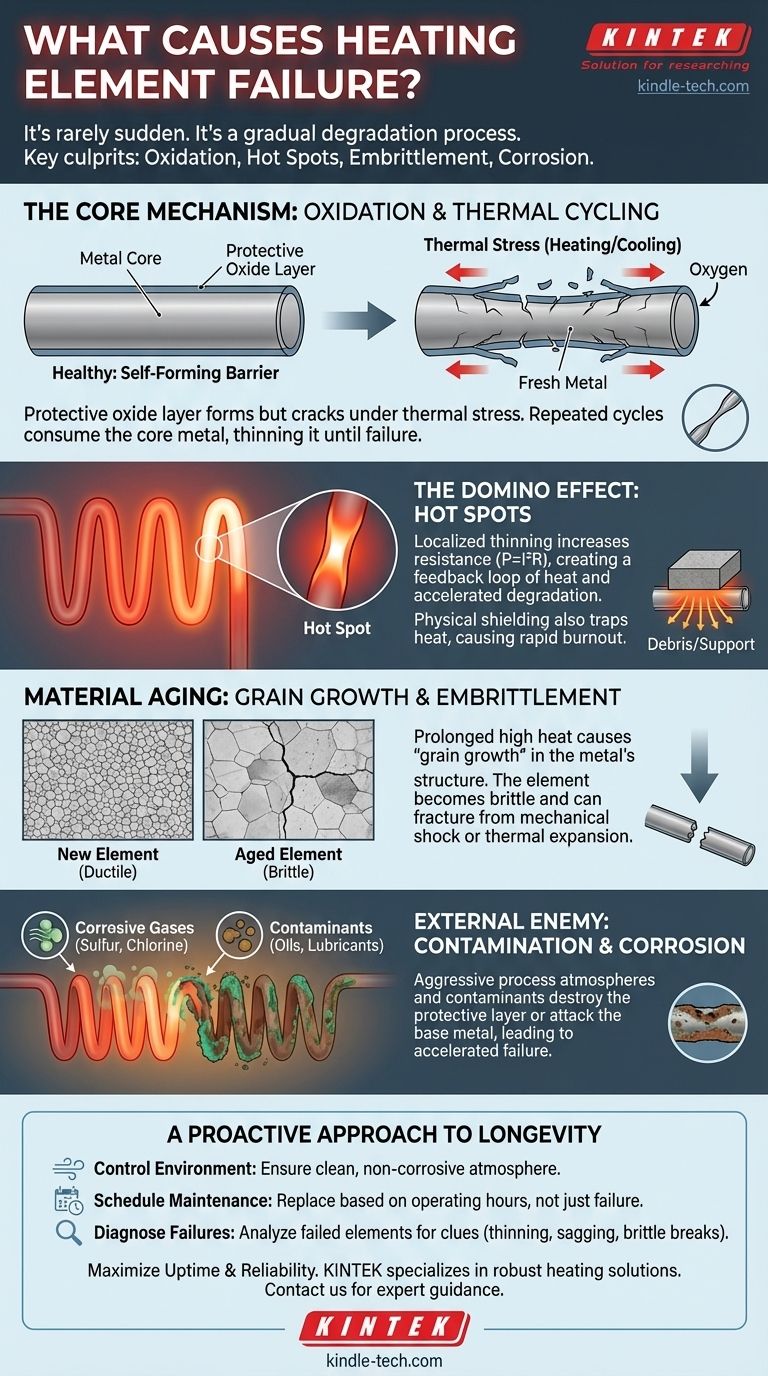

Dans presque tous les cas, la défaillance d'un élément chauffant n'est pas un événement soudain mais le résultat d'un processus graduel de dégradation. Les principales causes sont l'oxydation accélérée par les cycles thermiques, la formation de points chauds localisés, la fragilisation du matériau due à une exposition prolongée à la chaleur et la corrosion chimique due à l'environnement de fonctionnement.

Le problème fondamental est que les mécanismes de protection propres à un élément chauffant sont lentement détruits par les conditions mêmes qu'il crée. Comprendre ce processus inévitable de vieillissement est la clé pour maximiser sa durée de vie opérationnelle et prévenir les temps d'arrêt imprévus.

Le mécanisme principal : l'oxydation et la couche protectrice

Les éléments chauffants les plus courants, tels que ceux en nickel-chrome (Nichrome) ou en fer-chrome-aluminium (FeCrAl), sont conçus pour fonctionner à des températures extrêmes. Leur survie dépend d'un équilibre chimique délicat.

Comment un élément sain se protège

Lorsqu'il est chauffé pour la première fois, la surface de l'élément réagit avec l'oxygène de l'air. Ce n'est pas un défaut ; c'est une caractéristique. Cette réaction forme une couche d'oxyde fine, stable et électriquement non conductrice – généralement de l'oxyde de chrome ou de l'oxyde d'aluminium.

Cette couche d'oxyde protectrice agit comme une peau, empêchant l'oxygène d'atteindre le métal brut en dessous. C'est cette barrière auto-formante qui permet à l'élément de survivre pendant des milliers d'heures à des températures élevées.

Le cercle vicieux du stress thermique

Le problème provient du cyclage thermique – le processus de chauffage et de refroidissement. Lorsque l'élément chauffe, il se dilate. Lorsqu'il refroidit, il se contracte.

L'alliage métallique et sa couche d'oxyde protectrice ont des taux de dilatation thermique différents. Cette incompatibilité crée un stress mécanique immense, qui peut provoquer la fissuration et l'écaillage de la couche d'oxyde fragile, exposant le métal frais et non protégé à l'atmosphère.

Lorsque l'élément est à nouveau chauffé, une nouvelle couche d'oxyde se forme sur cette zone exposée. Ce processus répété consomme le matériau central de l'élément, l'amincissant progressivement jusqu'à ce qu'il ne puisse plus supporter le courant électrique et tombe en panne.

L'effet domino : comment les points chauds accélèrent la défaillance

Un chauffage uniforme est essentiel à la santé d'un élément. Un "point chaud" est toute section de l'élément qui fonctionne à une température significativement plus élevée que les zones environnantes, créant un point localisé de dégradation rapide.

Qu'est-ce qu'un point chaud ?

Lorsqu'un élément s'amincit en raison de l'oxydation ou d'autres dommages, sa résistance électrique augmente à cet endroit précis. Selon la loi d'Ohm (Puissance = I²R), une résistance plus élevée dans une section l'oblige à dissiper plus de puissance sous forme de chaleur.

Cela crée une boucle de rétroaction : le point devient plus chaud, ce qui accélère l'oxydation locale, ce qui amincit davantage l'élément, ce qui augmente sa résistance, ce qui le rend encore plus chaud. Cette cascade conduit à une combustion rapide à ce point précis.

Le rôle du blindage physique

Les points chauds sont également souvent causés par tout ce qui empêche l'élément de rayonner sa chaleur uniformément. Cela est souvent dû au contact avec des supports réfractaires, de l'isolation ou des débris.

Si une section de l'élément est "blindée", la chaleur qu'elle génère ne peut pas s'échapper. La température à cet endroit augmente considérablement, initiant la même cascade de défaillance décrite ci-dessus.

Comprendre les compromis : fragilisation et vieillissement des matériaux

Même dans un environnement parfait avec des températures stables, un élément a une durée de vie finie. Cela est dû à des changements internes dans sa structure métallique.

Le processus inévitable de croissance des grains

Au niveau microscopique, le métal d'un élément chauffant est composé de structures cristallines appelées "grains". Lorsqu'il est maintenu à des températures élevées pendant de longues périodes, ces petits grains fusionnent lentement et se transforment en grains plus grands.

Ce processus de croissance des grains est une conséquence inévitable d'une exposition prolongée à la chaleur.

Pourquoi la fragilité conduit à une défaillance mécanique

Un élément avec de gros grains devient très fragile, surtout après avoir refroidi à température ambiante. Bien qu'il puisse fonctionner parfaitement à chaud, il perd toute sa ductilité.

C'est pourquoi les éléments anciens tombent souvent en panne non pas pendant le fonctionnement, mais pendant la maintenance ou lors du prochain démarrage. Le moindre choc mécanique ou le stress de la dilatation thermique peut suffire à provoquer la fracture du matériau fragile.

L'ennemi extérieur : contamination et corrosion

L'atmosphère dans laquelle un élément fonctionne a un impact profond sur sa durée de vie. Les réactions chimiques peuvent détruire la couche d'oxyde protectrice ou attaquer directement le métal de base.

La menace des atmosphères de processus

Certains gaz sont très corrosifs pour les éléments chauffants. Par exemple, les atmosphères réductrices (comme l'hydrogène ou l'ammoniac craqué) peuvent empêcher la formation de la couche d'oxyde protectrice, entraînant une défaillance rapide.

Les gaz contenant du soufre, du chlore ou d'autres halogènes sont également extrêmement agressifs et corroderont rapidement la plupart des alliages d'éléments courants.

Le danger des contaminants courants

Les contaminants introduits dans le four, tels que les huiles, les lubrifiants ou les fluides de nettoyage, peuvent se carboniser à la surface de l'élément. Cela peut entraîner une carburation, qui altère les propriétés de l'alliage, abaisse son point de fusion et provoque souvent une défaillance catastrophique.

Une approche proactive pour la longévité des éléments

Comprendre ces modes de défaillance vous permet de passer d'une stratégie de maintenance réactive à une stratégie proactive. Votre objectif est de ralentir ces processus inévitables.

- Si votre objectif principal est de prolonger la durée de vie dans un processus à usage continu : Assurez-vous que l'atmosphère du four est propre et non corrosive, et vérifiez que les éléments ne touchent pas physiquement les supports ou les débris.

- Si votre objectif principal est la fiabilité dans un environnement à cycle élevé : Sélectionnez un alliage d'élément connu pour sa résistance au cyclage thermique et envisagez un calendrier de remplacement préventif basé sur les heures de fonctionnement.

- Si vous diagnostiquez une défaillance récente : Examinez l'élément défaillant pour des indices – un amincissement et une décoloration verte suggèrent une oxydation (Nichrome), un affaissement ou une fusion indique un point chaud sévère, et une rupture nette et propre indique une fragilisation.

En traitant l'élément chauffant comme un composant critique dont vous pouvez contrôler l'environnement, vous pouvez améliorer considérablement sa fiabilité et la prévisibilité de vos opérations.

Tableau récapitulatif :

| Cause de la défaillance | Mécanisme clé | Impact sur l'élément |

|---|---|---|

| Oxydation et cyclage thermique | La dilatation non concordante fissure la couche d'oxyde protectrice, exposant le métal frais. | Amincissement progressif et éventuelle combustion. |

| Formation de points chauds | Une résistance élevée localisée crée une boucle de rétroaction d'augmentation de la chaleur. | Combustion et défaillance rapides et localisées. |

| Fragilisation du matériau | Une chaleur prolongée provoque la croissance des grains, rendant le métal fragile. | Fractures pendant le refroidissement ou le démarrage. |

| Corrosion chimique | Des atmosphères agressives ou des contaminants détruisent la couche d'oxyde. | Corrosion accélérée et défaillance catastrophique. |

Maximisez le temps de fonctionnement de votre laboratoire et la fiabilité de vos équipements. La défaillance d'un élément chauffant peut interrompre vos processus critiques. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des solutions de chauffage robustes et des conseils d'experts pour vous aider à contrôler l'environnement de fonctionnement et à prolonger la durée de vie de vos composants essentiels.

Laissez nos experts vous aider à sélectionner les bons éléments et à mettre en œuvre une stratégie de maintenance proactive. Contactez KINTEK dès aujourd'hui pour vous assurer que les opérations de votre laboratoire se déroulent sans heurts et de manière prévisible.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Où sont situés les éléments chauffants dans une zone chaude ? Guide d'expert sur le placement pour une uniformité optimale

- Un élément chauffant peut-il surchauffer ? Les causes critiques et les risques de sécurité expliqués

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?

- Quelles sont les propriétés d'un élément chauffant ? Un guide sur la performance, la durée de vie et le coût

- Quels sont les symptômes d'un thermocouple défectueux ? Diagnostiquer une veilleuse qui ne reste pas allumée

- Comment l'équipement de chauffage à température contrôlée de précision facilite-t-il la conversion du Cu3N en MCL ? Optimiser la synthèse du MCL

- Quel est le point de fusion le plus élevé du molybdène ? 2622°C pour les applications à chaleur extrême

- Quelle est la température maximale que peut atteindre le chauffage par résistance ? Températures de déverrouillage de 1 200 °C à plus de 3 000 °C