À la base, le dépôt physique en phase vapeur (PVD) n'est pas un processus de peinture, il n'a donc pas de "couleurs" au sens traditionnel du terme. Au lieu de cela, le PVD crée un large spectre de finitions métalliques durables en déposant un film très mince de matériau sur une surface. La couleur que vous voyez est la propriété optique inhérente à ce composé céramique ou métallique spécifique, ce qui donne des finitions comme l'or, l'or rose, le noir, le bronze et des nuances de bleu, de violet et de gris.

L'essentiel à retenir est que la couleur PVD n'est pas un pigment ou un colorant. C'est le résultat direct d'un matériau spécifique, souvent un nitrure ou un carbure métallique, lié atomiquement à une surface sous vide, créant une finition à la fois vibrante et exceptionnellement dure.

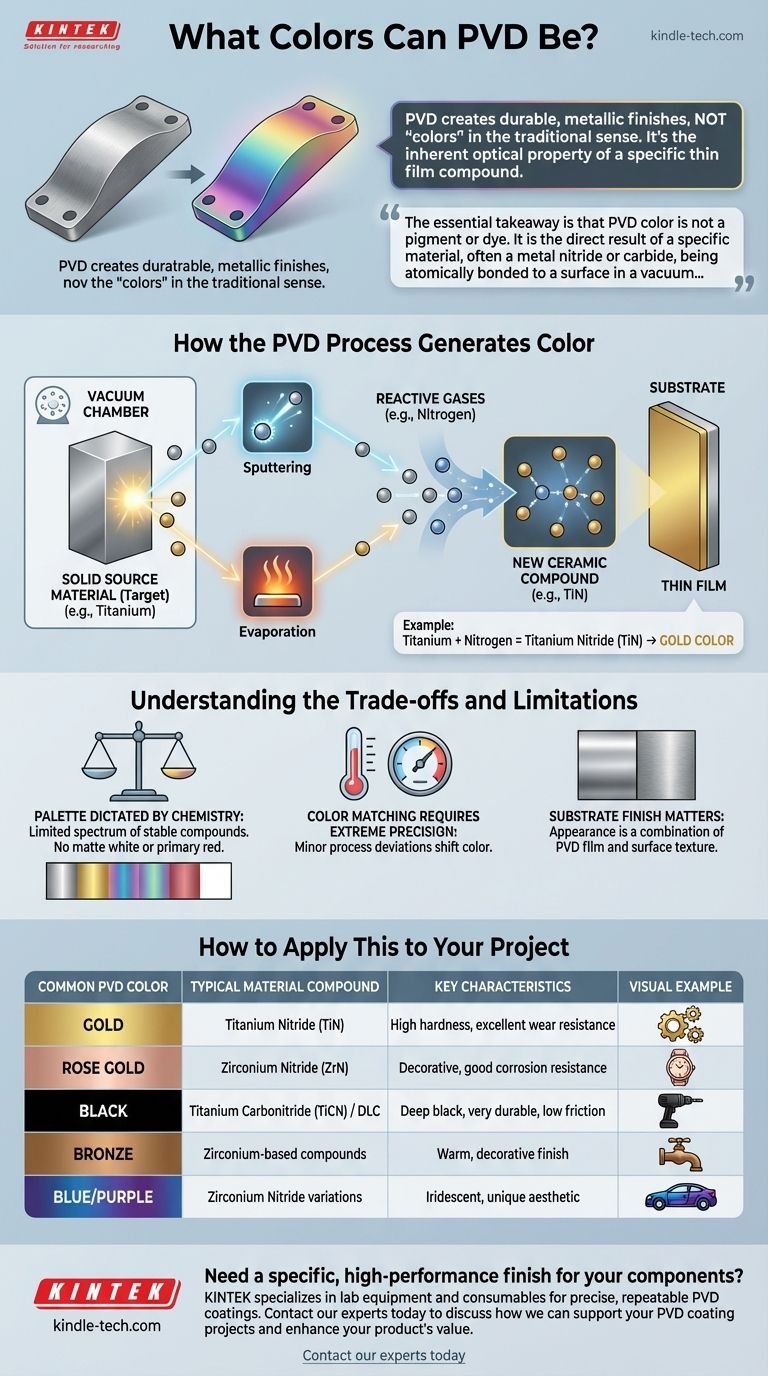

Comment le processus PVD génère la couleur

Pour comprendre les options de couleur, vous devez d'abord comprendre le processus. La couleur est le résultat d'une procédure hautement contrôlée basée sur la physique, et non une simple application d'un revêtement.

Cela commence par un matériau source solide

Le processus commence par la sélection d'un matériau solide et pur, appelé cible. Cette cible est la source du revêtement et le principal déterminant de la couleur et des propriétés finales. Par exemple, le titane ou le zirconium sont des cibles courantes.

Le matériau devient une vapeur

À l'intérieur d'une chambre à vide poussé, ce matériau cible est transformé en particules atomiques. Les références indiquent deux méthodes principales pour cela :

- Pulvérisation cathodique : Un faisceau d'ions bombarde la cible, délogeant les atomes de sa surface.

- Évaporation : La cible est chauffée jusqu'à ce qu'elle bout et s'évapore littéralement.

Les gaz réactifs créent le composé

C'est l'étape critique pour la création de la couleur. Pendant que la vapeur métallique se déplace vers l'objet à revêtir (le substrat), un gaz réactif spécifique, tel que l'azote ou un hydrocarbure, est introduit précisément dans la chambre. Les atomes métalliques réagissent avec le gaz pour former un nouveau composé céramique sur la surface du substrat.

Par exemple, une cible de titane réagissant avec de l'azote gazeux formera du nitrure de titane (TiN), qui a une couleur or distincte. Changer le gaz ou son rapport modifie le composé et, par conséquent, la couleur.

Un film mince est formé

Ces particules de composé nouvellement formées se déposent sur le substrat, construisant un film mince, dense et fortement lié. La couleur finale perçue est fonction de la composition et de l'épaisseur de ce film, ce qui détermine la façon dont il réfléchit et réfracte la lumière.

Comprendre les compromis et les limites

Bien que puissant, le processus PVD a des contraintes inhérentes qui influencent les choix de couleurs. C'est un processus technique régi par la physique, et non un processus artistique avec des options infinies.

La palette est dictée par la chimie

Vous ne pouvez pas créer toutes les couleurs imaginables avec le PVD. Le spectre de couleurs disponible est limité aux composés céramiques stables et durs qui peuvent être formés à partir de matériaux cibles et de gaz réactifs appropriés. C'est pourquoi le PVD excelle dans la production de finitions métalliques et irisées brillantes, mais ne peut pas produire un blanc mat ou un rouge primaire éclatant.

L'appariement des couleurs exige une précision extrême

Obtenir exactement la même nuance d'"or" ou de "graphite" d'un lot à l'autre nécessite un contrôle impeccable de chaque variable du processus : pression du vide, température, mélange gazeux et temps de dépôt. Des déviations mineures peuvent entraîner des changements visibles de couleur.

La finition du substrat est importante

L'apparence finale est une combinaison du film PVD et de la surface sous-jacente. Un revêtement PVD sur une surface très polie aura un aspect brillant et réfléchissant, tandis que le même revêtement sur une surface brossée ou mate aura un aspect satiné et atténué. Le revêtement est si fin qu'il épouse parfaitement la texture existante.

Comment appliquer cela à votre projet

Votre choix doit être guidé autant par les propriétés physiques souhaitées que par l'esthétique.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Concentrez-vous sur les revêtements industriels standard comme le nitrure de titane (or) ou le carbonitrure de titane (gris/noir), car ils sont bien compris et optimisés pour la performance.

- Si votre objectif principal est une esthétique décorative unique : Explorez les options utilisant des cibles de zirconium, qui peuvent produire une plus large gamme de couleurs comme le bronze, l'or rose, et même des bleus et des violets, bien que ceux-ci puissent avoir des caractéristiques d'usure différentes.

- Si votre objectif principal est une finition noire véritable : Les revêtements comme le carbone de type diamant (DLC) ou ceux utilisant des cibles de chrome ou de titane avec des gaz spécifiques sont la norme de l'industrie pour créer des surfaces noires profondes et durables.

En fin de compte, la couleur d'une finition PVD fait partie intégrante de ses propriétés physiques de haute performance.

Tableau récapitulatif :

| Couleur PVD courante | Composé de matériau typique | Caractéristiques clés |

|---|---|---|

| Or | Nitrure de titane (TiN) | Haute dureté, excellente résistance à l'usure |

| Or rose | Nitrure de zirconium (ZrN) | Décoratif, bonne résistance à la corrosion |

| Noir | Carbonitrure de titane (TiCN) / DLC | Noir profond, très durable, faible frottement |

| Bronze | Composés à base de zirconium | Finition chaude et décorative |

| Bleu/Violet | Nitrure de zirconium avec variations | Esthétique irisée et unique |

Besoin d'une finition spécifique et haute performance pour vos composants ?

Le bon choix de couleur PVD est plus qu'une simple décision esthétique – c'est une décision critique pour la durabilité et la performance. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour obtenir des revêtements PVD précis et reproductibles pour des industries allant de l'aérospatiale aux dispositifs médicaux.

Notre expertise peut vous aider à sélectionner le matériau de revêtement et les paramètres de processus idéaux pour répondre à vos exigences exactes en matière de dureté, de résistance à la corrosion et d'apparence.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de revêtement PVD et améliorer la valeur de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires