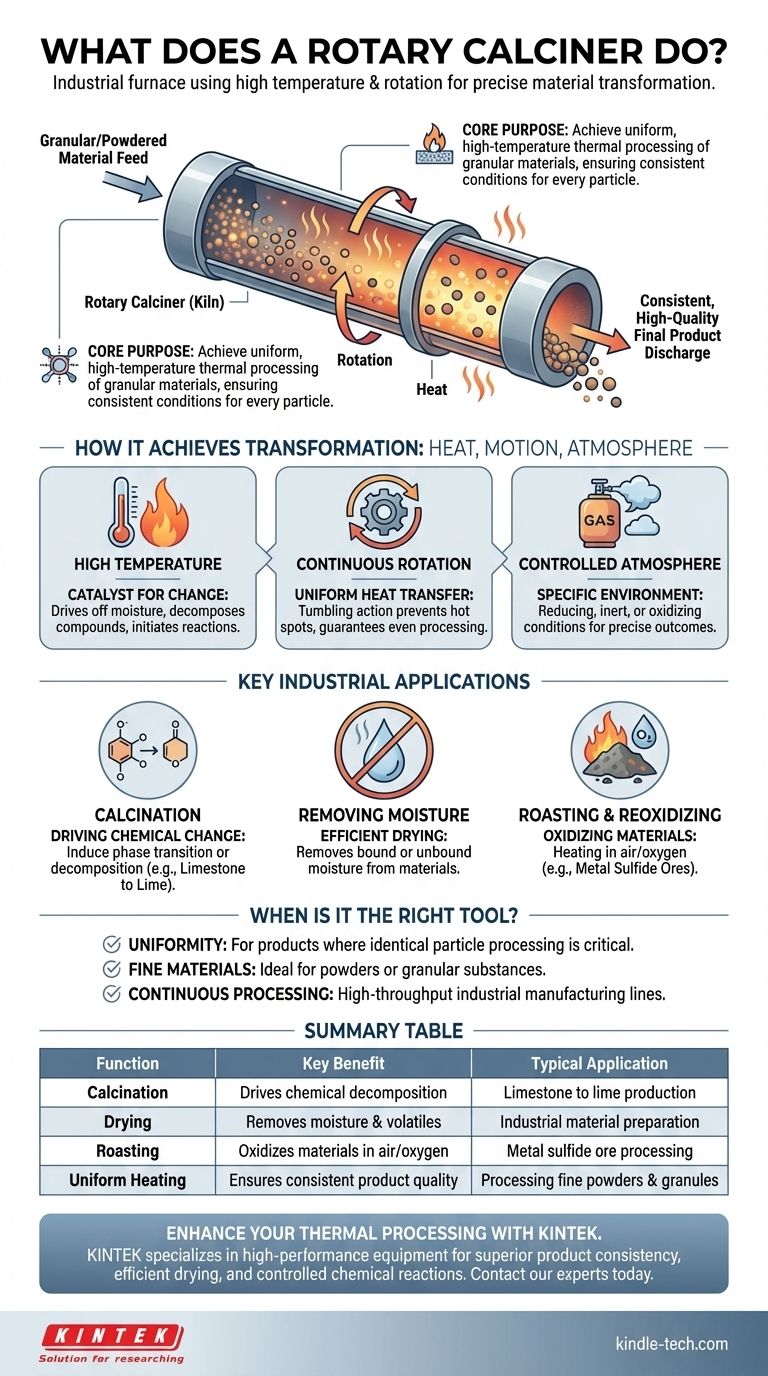

À la base, un calcineur rotatif est un four industriel qui utilise des températures élevées et la rotation pour transformer les matériaux. Il est conçu pour modifier précisément l'état chimique ou physique d'une substance, souvent en éliminant l'humidité, en provoquant des réactions chimiques ou en modifiant la composition d'un matériau dans des conditions atmosphériques soigneusement contrôlées.

L'objectif essentiel d'un calcineur rotatif est d'obtenir un traitement thermique uniforme à haute température des matériaux granulaires ou en poudre. Sa rotation continue garantit que chaque particule est exposée aux mêmes conditions, ce qui donne un produit final homogène et de haute qualité.

Comment un calcineur rotatif réalise la transformation des matériaux

Un calcineur rotatif, parfois appelé four rotatif, combine trois éléments critiques — la chaleur, le mouvement et l'atmosphère — pour traiter les matériaux avec un degré de contrôle élevé.

Le rôle de la haute température

La fonction principale est de chauffer les matériaux selon un profil de température spécifique. Cette énergie thermique est le catalyseur des changements physiques ou chimiques souhaités.

Ces températures élevées sont essentielles pour des processus tels que l'élimination de l'eau, la décomposition des composés ou l'initiation de réactions chimiques qui ne se produiraient pas dans des conditions normales.

L'importance de la rotation

L'aspect « rotatif » est la différence clé. Un grand tube cylindrique rotatif est légèrement incliné, ce qui fait basculer le matériau et le déplace de l'extrémité d'alimentation à l'extrémité de décharge.

Cette action de basculement assure un transfert de chaleur uniforme dans tout le lit de matériau. Elle empêche les points chauds et garantit que chaque particule est traitée de manière égale, ce qui est essentiel pour la qualité du produit.

Conditions atmosphériques contrôlées

De nombreux processus avancés nécessitent une atmosphère spécifique à l'intérieur du four. Les calcineurs rotatifs sont conçus pour fonctionner dans des environnements contrôlés.

Cela peut impliquer une atmosphère réductrice pour désoxyder les métaux, une atmosphère inerte pour prévenir les réactions indésirables, ou une atmosphère oxydante pour des processus tels que la torréfaction.

Applications industrielles clés

La combinaison de ces éléments rend les calcineurs rotatifs polyvalents pour plusieurs processus industriels fondamentaux.

Calcination : Provoquer un changement chimique

La calcination est le processus de chauffage d'un matériau solide pour éliminer une fraction volatile et induire une transition de phase ou une décomposition chimique.

Un exemple courant est le chauffage du calcaire (carbonate de calcium) pour produire de la chaux (oxyde de calcium) et du dioxyde de carbone.

Élimination de l'humidité et des volatils

Dans sa forme la plus simple, un calcineur rotatif peut fonctionner comme un sécheur industriel très efficace. Il élimine l'humidité liée ou non liée d'une large gamme de matériaux.

C'est une étape fondamentale dans la préparation des matériaux pour un traitement ultérieur ou la création d'un produit final sec.

Torréfaction et réoxydation

La torréfaction est un processus métallurgique qui consiste à chauffer une substance en présence d'air ou d'oxygène.

Ceci est souvent utilisé pour convertir les minerais de sulfure métallique en oxydes métalliques, qui sont plus faciles à réduire en métal pur. Il peut également être utilisé pour réoxyder précisément les fines particules d'oxyde métallique.

Quand un calcineur rotatif est-il le bon outil

Bien que d'autres fours puissent atteindre des températures élevées, le calcineur rotatif est spécifiquement choisi lorsque les caractéristiques du matériau et les objectifs de traitement exigent ses capacités uniques.

Le besoin d'uniformité

Si la qualité de votre produit final dépend du traitement identique de chaque particule, l'action de basculement d'un calcineur rotatif est un avantage significatif par rapport aux fours discontinus statiques.

Manipulation de matériaux fins ou granulaires

La conception est idéale pour traiter des particules fines, des poudres ou des matériaux granulaires qui seraient difficiles à chauffer uniformément dans un lit statique.

Exigences de traitement continu

Les calcineurs rotatifs sont intrinsèquement des systèmes continus. Le matériau est constamment introduit par une extrémité et déchargé par l'autre, ce qui les rend idéaux pour les lignes de fabrication industrielle à haut débit.

Faire le bon choix pour votre processus

Pour déterminer si un calcineur rotatif convient, considérez votre objectif principal.

- Si votre objectif principal est d'induire un changement chimique : Le contrôle précis de la température et de l'atmosphère du calcineur est essentiel pour provoquer des réactions telles que la décomposition ou les changements de phase.

- Si votre objectif principal est une qualité de produit constante : La rotation continue et l'action de basculement offrent une uniformité inégalée pour le traitement des matériaux granulaires.

- Si votre objectif principal est le séchage à haut volume : Un système rotatif offre une méthode continue et efficace pour éliminer l'humidité d'un flux constant de matériau.

En fin de compte, cet équipement est un outil puissant pour réaliser un traitement thermique hautement contrôlé et uniforme à l'échelle industrielle.

Tableau récapitulatif :

| Fonction | Avantage clé | Application typique |

|---|---|---|

| Calcination | Provoque la décomposition chimique | Production de chaux à partir de calcaire |

| Séchage | Élimine l'humidité et les volatils | Préparation de matériaux industriels |

| Torréfaction | Oxyde les matériaux dans l'air/oxygène | Traitement des minerais de sulfure métallique |

| Chauffage uniforme | Assure une qualité de produit constante | Traitement des poudres fines et des granulés |

Prêt à améliorer votre traitement thermique avec précision et uniformité ?

KINTEK se spécialise dans les équipements de laboratoire haute performance et les solutions industrielles pour le traitement thermique. Notre expertise en technologie de calcineur rotatif peut vous aider à obtenir une cohérence supérieure du produit, un séchage efficace à haut volume et des réactions chimiques contrôlées pour vos matériaux granulaires ou en poudre.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un calcineur rotatif KINTEK peut optimiser votre processus spécifique et vous fournir les résultats de haute qualité dont vous avez besoin.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision