Essentiellement, un appareil de revêtement par pulvérisation cathodique est un dispositif qui dépose une couche ultra-mince et uniforme d'un matériau sur la surface d'un autre. Ce processus, connu sous le nom de pulvérisation cathodique (sputtering), se déroule sous vide poussé et est utilisé pour créer des revêtements de haute précision pour des applications allant de la fabrication de semi-conducteurs à la préparation d'échantillons pour la microscopie électronique.

Le revêtement par pulvérisation cathodique est mieux compris comme une collision contrôlée au niveau atomique. Il utilise des ions de gaz énergisés comme projectiles microscopiques pour détacher des atomes d'un matériau source (la « cible ») et les déposer sous forme d'un film fin et régulier sur un échantillon (le « substrat »).

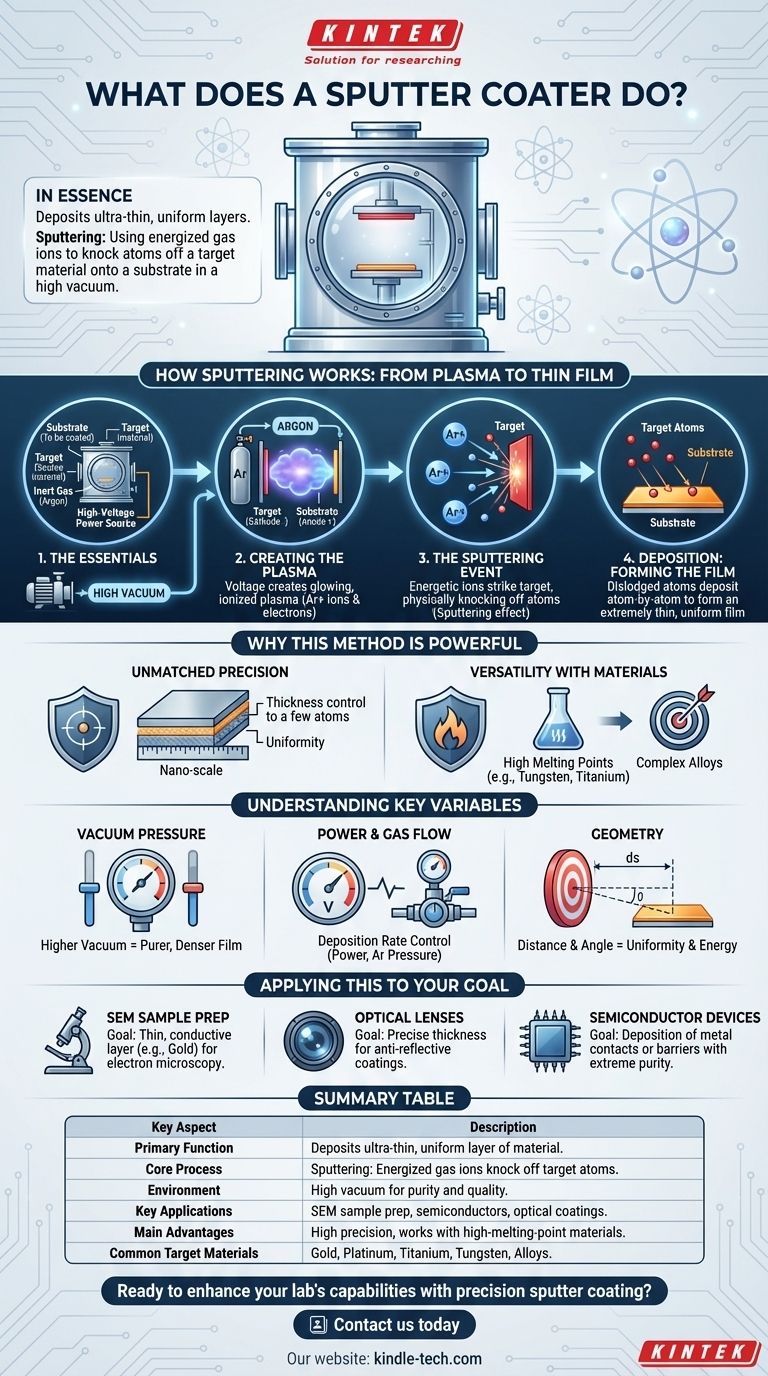

Comment fonctionne la pulvérisation cathodique : du plasma au film mince

L'ensemble du processus se déroule dans une chambre à vide scellée, ce qui est essentiel pour garantir la pureté et la qualité du revêtement final. Le mécanisme peut être décomposé en quelques étapes clés.

Les ingrédients essentiels

Premièrement, quatre composants sont nécessaires : un substrat (l'objet à revêtir), une cible (le matériau dont vous souhaitez recouvrir), un gaz inerte (généralement de l'Argon) et une source d'alimentation haute tension.

Le vide est crucial car il élimine l'air et autres contaminants qui pourraient interférer avec le processus ou rester piégés dans le film mince.

Création du plasma

Une fois qu'un vide poussé est atteint, une petite quantité de gaz inerte, comme l'Argon, est introduite dans la chambre. Une haute tension est ensuite appliquée entre la cible (cathode) et le support de substrat (anode).

Ce champ électrique intense énergise le gaz Argon, arrachant des électrons aux atomes et créant un gaz ionisé brillant connu sous le nom de plasma. Ce plasma est constitué d'ions d'Argon chargés positivement et d'électrons libres.

L'événement de pulvérisation cathodique

Les ions d'Argon chargés positivement sont violemment accélérés vers la cible matérielle chargée négativement. Considérez ces ions comme une forme subatomique de sablage.

Lors de l'impact, les ions énergétiques arrachent physiquement des atomes à la surface de la cible. Cette éjection des atomes de la cible est l'effet de « pulvérisation cathodique ».

Dépôt : formation du film

Les atomes délogés de la cible traversent la chambre à vide et se déposent sur la surface du substrat.

Comme cela se produit atome par atome, les atomes s'accumulent pour former un film extrêmement mince, uniforme et homogène, recouvrant le substrat de manière égale.

Pourquoi cette méthode est si puissante

La pulvérisation cathodique n'est pas la seule façon de créer un film mince, mais ses caractéristiques uniques la rendent indispensable pour les applications haute performance.

Précision inégalée

Le processus permet un degré de contrôle exceptionnellement élevé sur l'épaisseur et l'uniformité du revêtement, rendant possible la création de films d'une épaisseur de quelques atomes seulement.

Polyvalence des matériaux

La pulvérisation cathodique est particulièrement efficace pour déposer des matériaux avec des points de fusion très élevés, comme le tungstène ou le titane, qui sont difficiles ou impossibles à déposer par des méthodes d'évaporation thermique. Elle fonctionne également exceptionnellement bien pour créer des films à partir d'alliages complexes, préservant la composition originale de l'alliage dans le revêtement final.

Comprendre les variables clés

La qualité et les caractéristiques du film pulvérisé ne sont pas accidentelles ; elles sont le résultat d'un contrôle minutieux de plusieurs paramètres de processus clés. La modification de ces variables a un impact direct sur le résultat.

Le rôle de la pression de vide

Le niveau de vide est critique. Un vide plus élevé signifie que moins de molécules de gaz parasites sont présentes pour entrer en collision avec les atomes pulvérisés pendant leur trajet de la cible au substrat, ce qui donne un film plus pur et plus dense.

L'impact de la puissance et du gaz

La tension et le courant appliqués à la cible (la puissance) et la pression du gaz de pulvérisation (Argon) influencent directement le taux de dépôt. Une puissance plus élevée signifie généralement que plus d'ions sont créés et qu'ils frappent la cible avec plus de force, augmentant la vitesse à laquelle le film est déposé.

La géométrie du système

L'agencement physique, tel que la distance entre la cible et le substrat, joue également un rôle important. Cette distance affecte l'uniformité du revêtement et l'énergie avec laquelle les atomes pulvérisés arrivent au substrat.

Application à votre objectif

Les réglages spécifiques que vous utilisez sur un appareil de revêtement par pulvérisation cathodique dépendent entièrement de ce que vous devez accomplir.

- Si votre objectif principal est de préparer un échantillon non conducteur pour un MEB (Microscope Électronique à Balayage) : Votre objectif est une couche conductrice très mince et uniforme (comme l'or ou le platine) pour éviter la charge, vous prioriserez donc une faible puissance et un temps de processus court pour obtenir un revêtement de quelques nanomètres.

- Si votre objectif principal est la fabrication de lentilles optiques : Vous aurez besoin d'un contrôle précis de l'épaisseur du film pour créer des revêtements antireflets, nécessitant un calibrage minutieux de la puissance, de la pression et du temps de dépôt.

- Si votre objectif principal est la production de dispositifs semi-conducteurs : Vous utiliserez la pulvérisation cathodique pour déposer diverses couches métalliques agissant comme contacts électriques ou barrières, exigeant une pureté extrême, un vide poussé et un contrôle de processus reproductible.

En fin de compte, le revêtement par pulvérisation cathodique offre une méthode puissante pour concevoir des surfaces au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Dépose une couche de matériau ultra-mince et uniforme sur un substrat |

| Processus de base | Pulvérisation cathodique : Utilisation d'ions de gaz énergisés pour détacher des atomes d'un matériau cible |

| Environnement | Chambre à vide poussé pour garantir la pureté et la qualité |

| Applications clés | Préparation d'échantillons MEB, fabrication de semi-conducteurs, revêtements optiques |

| Principaux avantages | Haute précision, revêtements uniformes, fonctionne avec des matériaux à point de fusion élevé |

| Matériaux cibles courants | Or, platine, titane, tungstène, divers alliages |

Prêt à améliorer les capacités de votre laboratoire grâce au revêtement par pulvérisation cathodique de précision ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables, y compris les appareils de revêtement par pulvérisation cathodique conçus pour des applications telles que la préparation d'échantillons MEB, la recherche en semi-conducteurs et le développement de revêtements optiques. Nos solutions offrent les revêtements ultra-fins et uniformes que votre travail exige, avec la fiabilité et la précision sur lesquelles les laboratoires comptent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de revêtement par pulvérisation cathodique peuvent répondre aux besoins spécifiques de votre laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications