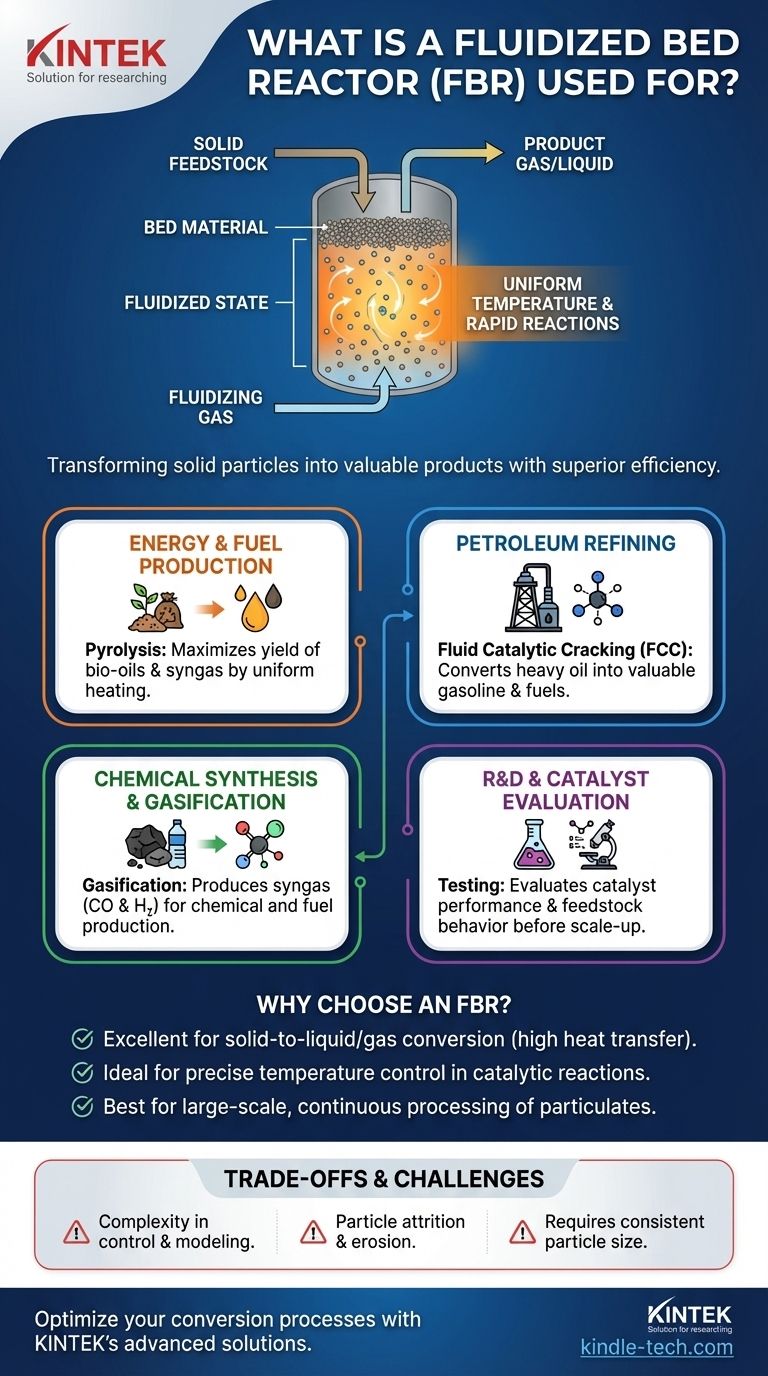

Essentiellement, un réacteur à lit fluidisé (RLF) est un outil puissant pour transformer les particules solides en gaz, liquides et autres produits chimiques précieux. Il est largement utilisé dans des industries allant de l'énergie et du raffinage du pétrole à la synthèse chimique pour des applications telles que la pyrolyse de la biomasse, le craquage catalytique fluidisé (FCC) des huiles lourdes et la gazéification du charbon ou des plastiques.

L'avantage principal d'un réacteur à lit fluidisé est sa capacité à faire en sorte qu'un lit de particules solides se comporte comme un fluide bien mélangé. Cet état unique permet des températures exceptionnellement uniformes et des réactions rapides qui sont difficiles à obtenir dans d'autres types de réacteurs.

Comment fonctionne un réacteur à lit fluidisé

Pour comprendre ses applications, vous devez d'abord saisir son principe de fonctionnement fondamental. La conception du réacteur résout le défi d'ingénierie classique du chauffage et de la réaction efficaces des matériaux solides.

Le principe fondamental : faire en sorte que les solides se comportent comme un fluide

Un RLF contient un lit de matériau granulaire, tel que du sable ou un catalyseur. Un gaz ou un liquide est pompé vers le haut à travers ce lit par le bas.

À une vitesse spécifique, ce flux ascendant contrecarre la gravité juste assez pour suspendre les particules, les faisant se mélanger et circuler d'une manière très similaire à un fluide en ébullition. C'est l'état "fluidisé".

Transfert de chaleur et de masse supérieur

Ce comportement de type fluide est la clé de l'efficacité du RLF. Le mélange constant et vigoureux des particules assure une température presque parfaitement uniforme dans tout le réacteur, éliminant les points chauds dangereux ou les zones froides inefficaces.

Cela facilite également un excellent contact entre les particules réactives, le matériau chaud du lit et toutes les surfaces catalytiques, accélérant considérablement les réactions chimiques souhaitées.

Composants clés : Matériau du lit et gaz de fluidisation

Le matériau du lit (par exemple, le sable) agit généralement comme le principal porteur de chaleur, transférant efficacement l'énergie thermique à la matière première traitée.

Le gaz de fluidisation a deux objectifs. Premièrement, il crée la fluidisation elle-même. Deuxièmement, il peut être utilisé pour contrôler l'environnement chimique. Par exemple, l'utilisation d'un gaz inerte comme l'azote empêche la combustion indésirable ou les réactions secondaires lors de processus comme la pyrolyse.

Applications industrielles clés

Les propriétés uniques d'un RLF en font le choix préféré pour plusieurs processus industriels à grande échelle impliquant des matières premières solides.

Production d'énergie et de carburant

Les RLF sont essentiels pour convertir la biomasse solide, les plastiques ou les déchets en énergie. En pyrolyse, le chauffage rapide et uniforme du réacteur maximise le rendement en bio-huiles et en gaz de synthèse précieux en empêchant la matière première de se carboniser excessivement.

Raffinage du pétrole

L'utilisation la plus importante dans ce secteur est le craquage catalytique fluidisé (FCC). Dans une unité FCC, un RLF est utilisé pour "craquer" de grandes molécules d'hydrocarbures de faible valeur provenant du pétrole brut en molécules plus petites et de grande valeur comme l'essence.

Synthèse chimique et gazéification

Les RLF sont utilisés pour la gazéification, un processus qui convertit les matériaux à base de carbone comme le charbon ou les déchets organiques en un mélange de gaz appelé gaz de synthèse (monoxyde de carbone et hydrogène). Ce gaz de synthèse est un élément de base fondamental pour la production de carburants et de produits chimiques.

Évaluation des catalyseurs et des matières premières

À une plus petite échelle, les laboratoires utilisent des RLF pour tester les performances et la durabilité de nouveaux catalyseurs ou pour analyser comment différentes matières premières se comporteront dans des conditions de processus spécifiques avant de passer à la production industrielle.

Comprendre les compromis

Bien que puissant, le RLF n'est pas une solution universelle. Ses avantages s'accompagnent de défis d'ingénierie spécifiques qui doivent être gérés.

Complexité et contrôle

La dynamique des fluides à l'intérieur d'un RLF est complexe et peut être difficile à modéliser avec précision. Le maintien de l'état fluidisé stable nécessite un contrôle précis de la vitesse du gaz et de la distribution granulométrique.

Attrition et érosion des particules

Le mouvement constant et énergique des particules peut les faire se décomposer avec le temps, un processus connu sous le nom d'attrition. Ce même mouvement peut également provoquer une usure et une érosion importantes des parois internes et des composants du réacteur.

Limitations des matières premières

Les RLF fonctionnent mieux avec des substrats particulaires de taille et de forme relativement constantes. Ils ne conviennent pas au traitement de gros morceaux de matériau non uniformes, qui nécessitent un prétraitement important (broyage et tri) pour être utilisés efficacement.

Quand choisir un réacteur à lit fluidisé

Le choix d'un RLF dépend entièrement des objectifs spécifiques de votre processus chimique et de la nature de votre matière première.

- Si votre objectif principal est de convertir efficacement des solides en liquides ou en gaz : Le RLF est idéal en raison de son transfert de chaleur supérieur, qui maximise le rendement des produits souhaités dans des processus comme la pyrolyse.

- Si votre objectif principal est une réaction catalytique nécessitant un contrôle précis de la température : Le profil de température uniforme du RLF empêche la désactivation du catalyseur due aux points chauds et assure une qualité de produit constante.

- Si votre objectif principal est le traitement continu à grande échelle de particules : Le RLF excelle dans la gestion de débits élevés, ce qui en fait une technologie fondamentale dans des industries comme le raffinage du pétrole.

En fin de compte, le réacteur à lit fluidisé excelle partout où un contrôle précis et uniforme de la transformation des particules solides est le facteur critique de succès.

Tableau récapitulatif :

| Application | Processus clé | Avantage principal |

|---|---|---|

| Production d'énergie et de carburant | Pyrolyse de la biomasse/plastique | Maximise le rendement en bio-huile et en gaz de synthèse |

| Raffinage du pétrole | Craquage catalytique fluidisé (FCC) | Convertit le pétrole lourd en essence |

| Synthèse chimique | Gazéification du charbon/plastique | Produit du gaz de synthèse pour les carburants et les produits chimiques |

| R&D et tests | Évaluation des catalyseurs et des matières premières | Teste les performances avant la mise à l'échelle |

Prêt à optimiser vos processus de conversion de matières premières solides ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les réacteurs pour la pyrolyse, la gazéification et les tests catalytiques. Notre expertise vous aide à obtenir un chauffage uniforme, des réactions rapides et un rendement maximal. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four rotatif électrique pour pyrolyse de biomasse

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Qu'est-ce que la pyrolyse de la biomasse en biocarburant ? Un guide complet pour convertir les déchets en carburant liquide

- Quelle quantité de CO2 est libérée par la calcination ? La perte de masse inéluctable de 44 % du calcaire

- Quelle est la température de la réactivation du carbone ? Optimisez votre processus entre 700°C et 900°C

- Quelles sont les méthodes de pyrolyse des déchets ? Optimisez votre production pour le biochar, le bio-fioul ou le gaz de synthèse

- Quelle est la méthode de pyrolyse pour le biochar ? Déverrouiller la pyrolyse lente pour une séquestration supérieure du carbone

- Quel four est utilisé pour la calcination ? Un guide sur les fours à moufle, les fours rotatifs et les fours à cuve

- Quelle est la durée du processus de calcination ? Optimisez le temps de votre processus pour une efficacité maximale

- Quelle est la longueur d'un four rotatif à ciment ? Optimisation de la longueur pour une efficacité et une production maximales