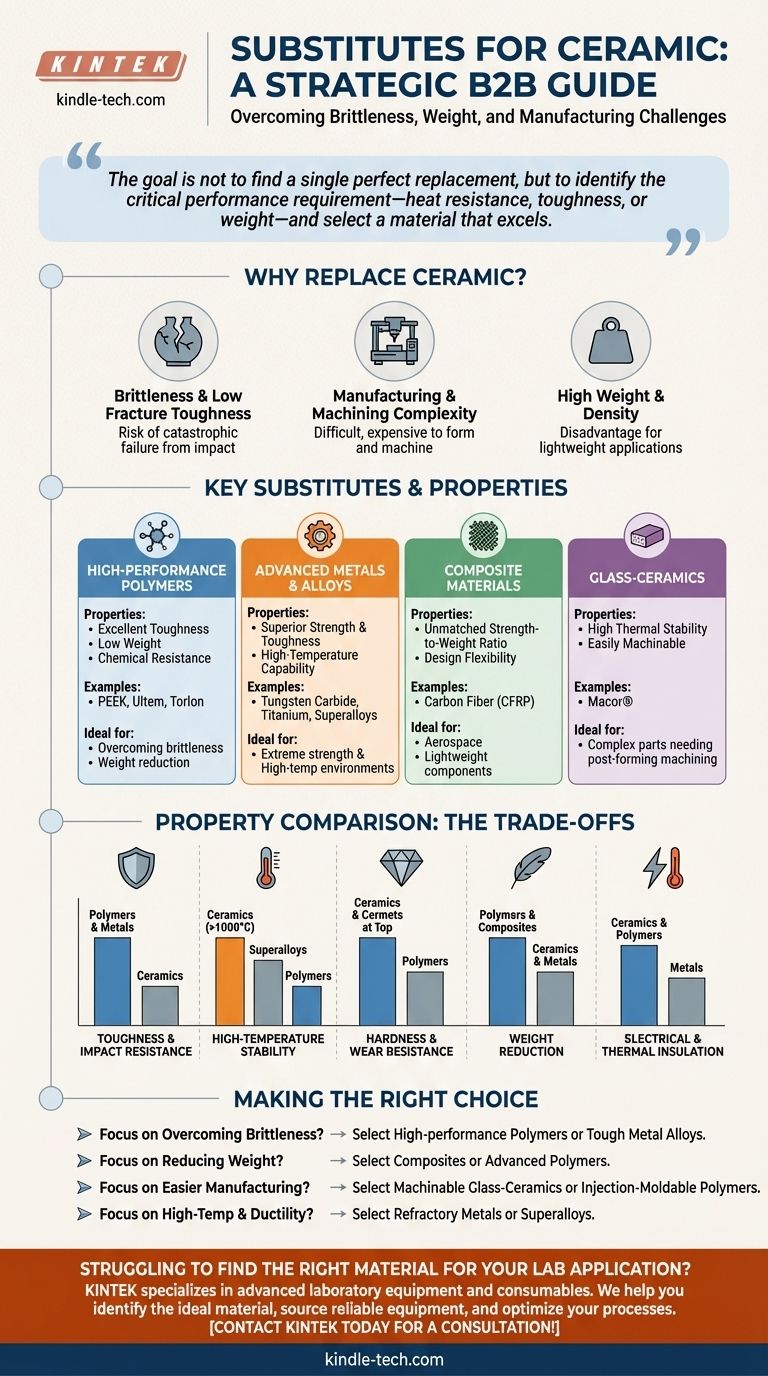

Les principaux substituts à la céramique sont les polymères haute performance, les alliages métalliques avancés et les matériaux composites. Chaque classe de matériau offre un profil de propriétés différent, vous permettant de surmonter les limitations courantes de la céramique comme la fragilité, le poids ou la difficulté de fabrication. Le choix idéal dépend entièrement de la caractéristique spécifique de la céramique que vous devez remplacer ou améliorer pour votre application.

La recherche d'un substitut à la céramique ne consiste pas à trouver un seul matériau capable de faire tout ce qu'une céramique peut faire. Il s'agit d'identifier l'exigence de performance critique pour votre application spécifique – que ce soit la résistance à la chaleur, la ténacité ou le poids – et de sélectionner un matériau alternatif qui excelle dans ce domaine tout en acceptant une série de compromis calculés.

Pourquoi remplacer la céramique en premier lieu ?

Bien que précieuses pour leur dureté et leur stabilité thermique, les céramiques traditionnelles présentent des défis d'ingénierie qui incitent souvent à la recherche d'alternatives. Comprendre ces inconvénients est la première étape pour trouver le bon substitut.

Le problème de la fragilité

La limitation la plus importante de nombreuses céramiques techniques est leur faible ténacité à la rupture, ou fragilité. Elles sont incroyablement résistantes à la compression mais peuvent se rompre soudainement et de manière catastrophique lorsqu'elles sont soumises à un impact, à une contrainte de traction ou à un choc thermique.

Complexité de fabrication et d'usinage

Les céramiques sont généralement formées dans leur forme finale avant un processus de cuisson à haute température appelé frittage. Une fois cuites, leur dureté extrême les rend très difficiles et coûteuses à usiner, nécessitant souvent des outils de meulage diamantés et de longs temps de traitement.

Poids et densité

Pour les applications où le poids est un facteur critique, comme dans les composants aérospatiaux ou automobiles, la densité relativement élevée de nombreuses céramiques peut être un inconvénient par rapport à des alternatives plus légères.

Principaux substituts et leurs propriétés

Le meilleur substitut dépend entièrement des exigences de l'application. Vous trouverez ci-dessous les principales catégories de matériaux utilisés pour remplacer les céramiques, chacune avec un ensemble distinct d'avantages et d'inconvénients.

Polymères haute performance

Ces plastiques avancés offrent une combinaison convaincante de résistance chimique, de faible poids et de facilité de fabrication. Ils sont souvent le premier choix lorsque l'objectif principal est d'améliorer la ténacité et de réduire le poids.

Les exemples incluent le PEEK (Polyétheréthercétone), l'Ultem (PEI) et le Torlon (PAI). Ils offrent une excellente résistance, une bonne résistance à l'usure et conservent leurs propriétés à des températures continuellement élevées (généralement de 150°C à plus de 250°C), bien que moins élevées que les céramiques.

Métaux et alliages avancés

Lorsque la résistance et la ténacité extrêmes sont non négociables, les métaux sont une alternative claire. Ils sont entièrement denses, gèrent exceptionnellement bien les impacts et peuvent fonctionner à très hautes températures.

Le carbure de tungstène, souvent appelé cermet (céramique-métal), offre une dureté proche de celle de la céramique mais avec une ténacité nettement supérieure. Les alliages de titane offrent un excellent rapport résistance/poids, tandis que les superalliages comme l'Inconel sont conçus pour des environnements à températures extrêmes où les céramiques pourraient autrement être utilisées.

Matériaux composites

Les composites, tels que le polymère renforcé de fibres de carbone (PRFC), offrent un rapport résistance/poids inégalé. Ils offrent une capacité unique à adapter les propriétés des matériaux en contrôlant l'orientation des fibres et le choix de la résine.

Cette flexibilité de conception permet la création de composants légers qui sont incroyablement rigides et résistants dans des directions spécifiques. Leurs principales limitations sont souvent des coûts de matériaux plus élevés et des processus de fabrication complexes.

Vitrocéramiques

Cette sous-classe unique de matériaux, comme le Macor®, commence comme du verre et est convertie en une céramique cristalline. Ce processus donne un matériau qui présente de nombreux avantages d'une céramique technique – température de service élevée, isolation thermique et absence de porosité – mais avec un avantage critique : il est facilement usinable avec des outils de travail des métaux standard.

Comprendre les compromis : une comparaison des propriétés

La sélection d'un matériau nécessite une vision claire de ses compromis. Aucun substitut n'est parfait ; chacun excelle dans des domaines différents.

Pour la ténacité et la résistance aux chocs

C'est la plus grande faiblesse des céramiques. Les polymères haute performance et les alliages métalliques sont largement supérieurs, absorbant l'énergie et se déformant avant de se fracturer. Cela les rend idéaux pour les composants qui subiront des vibrations ou des chocs.

Pour la stabilité à haute température

Les céramiques restent les championnes des applications à chaleur extrême (souvent >1000°C). Les superalliages sont le deuxième meilleur choix, tandis que le plafond de fonctionnement même pour les polymères les plus avancés est nettement inférieur.

Pour la dureté et la résistance à l'usure

Les céramiques techniques et les cermets comme le carbure de tungstène sont au top pour la dureté et la résistance à l'usure abrasive. Bien que certains polymères aient d'excellentes propriétés d'usure, ils ne peuvent pas égaler la dureté de surface d'une vraie céramique.

Pour la réduction de poids

C'est une victoire claire pour les polymères et les composites. Ils offrent des économies de poids substantielles par rapport aux céramiques et aux métaux, ce qui les rend essentiels pour l'aérospatiale, le transport et les applications médicales.

Pour l'isolation électrique et thermique

Les céramiques et les polymères sont d'excellents isolants électriques, une raison clé pour laquelle ils sont utilisés dans les composants électroniques. Les métaux, en revanche, sont des conducteurs. Pour l'isolation thermique, les céramiques et les polymères sont également performants, tandis que les métaux conduisent facilement la chaleur.

Faire le bon choix pour votre application

Pour avancer, déplacez votre attention de la recherche d'un remplacement direct à la résolution de votre problème d'ingénierie spécifique.

- Si votre objectif principal est de surmonter la fragilité et la rupture par impact : Les polymères haute performance (comme le PEEK) ou les alliages métalliques résistants (comme le titane) sont vos meilleurs candidats.

- Si votre objectif principal est de réduire le poids des composants : Les composites en fibre de carbone et les polymères avancés offrent les économies de poids les plus importantes.

- Si votre objectif principal est une fabrication plus facile et plus rapide : Les vitrocéramiques usinables (comme le Macor) ou les polymères moulables par injection offrent une voie directe vers des coûts de production plus bas.

- Si votre objectif principal est une performance à haute température avec une meilleure ductilité : Les métaux réfractaires ou les superalliages à base de nickel sont le choix logique.

En analysant les exigences de propriétés spécifiques de votre application, vous pouvez choisir en toute confiance un matériau qui offre l'équilibre optimal entre performance, fabricabilité et coût.

Tableau récapitulatif :

| Substitut de matériau | Avantages clés | Compromis courants | Idéal pour |

|---|---|---|---|

| Polymères haute performance | Excellente ténacité, légèreté, résistance chimique | Moins bonne résistance à la température que les céramiques | Surmonter la fragilité, réduction de poids |

| Alliages métalliques avancés | Résistance et ténacité supérieures, capacité à haute température | Densité plus élevée, conductivité électrique | Résistance extrême et environnements à haute température |

| Matériaux composites | Rapport résistance/poids inégalé, flexibilité de conception | Coût plus élevé, fabrication complexe | Aérospatiale, composants légers |

| Vitrocéramiques | Grande stabilité thermique, facilement usinables | Ténacité à la rupture inférieure à certaines céramiques | Pièces complexes nécessitant un usinage post-formage |

Vous avez du mal à trouver le bon matériau pour votre application de laboratoire spécifique ?

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire avancés adaptés à vos besoins de recherche et de production. Que vous travailliez avec des polymères haute performance, des alliages avancés ou des matériaux composites, notre expertise peut vous aider à sélectionner la solution parfaite pour surmonter les limitations des céramiques traditionnelles.

Nous vous aidons à :

- Identifier le matériau idéal en fonction de vos exigences spécifiques en matière de ténacité, de résistance à la température, de poids et de fabricabilité.

- Approvisionner des équipements fiables pour le traitement et le test de ces matériaux avancés.

- Optimiser vos processus pour garantir performance et rentabilité.

Laissez nos experts vous guider vers une solution matérielle qui améliorera le succès de votre projet. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Le carbure de silicium (SiC) a-t-il une conductivité thermique élevée ? Libérez une gestion thermique supérieure pour l'électronique de puissance

- Quels sont les avantages techniques de l'utilisation de matériaux céramiques comme membranes dans les piles à combustible microbiennes (MFC) ? Améliorer la scalabilité et la durabilité

- Pourquoi est-il nécessaire d'utiliser des céramiques résistantes aux hautes températures et à la corrosion pour les décomposeurs de H2SO4 dans le procédé IS ?

- La céramique est-elle plus résistante à la chaleur que le métal ? Dévoiler les secrets des matériaux à haute température

- Quelle est la température de frittage des membranes céramiques ? Un guide de 750°C à 2100°C+

- Quelle est la capacité thermique spécifique de l'alumine ? Elle se situe dans une fourchette allant de 451 à 955 J/kg·K

- Pourquoi les tubes de nitrure de bore sont-ils sélectionnés comme récipients de réaction pour le Na3SbS4 ? Assurer la pureté dans la synthèse à haute température

- En quoi le frittage par micro-ondes diffère-t-il du frittage conventionnel ? Débloquez un traitement des matériaux plus rapide et plus efficace