À la base, un circuit à couche mince est un circuit électronique construit en déposant des couches extrêmement fines de matériaux conducteurs, résistifs et isolants sur une base stable, ou substrat. Ces films peuvent n'avoir que quelques nanomètres d'épaisseur, et ils sont superposés et façonnés avec une précision incroyable pour former des composants microscopiques comme des résistances, des condensateurs et des interconnexions directement sur la surface.

Un circuit à couche mince est fondamentalement différent d'une carte de circuit imprimé traditionnelle. Au lieu de monter des composants séparés sur une carte, vous "imprimez" ou "cultivez" essentiellement l'ensemble du circuit intégré sur un substrat, permettant une miniaturisation et des performances inégalées pour des applications spécialisées.

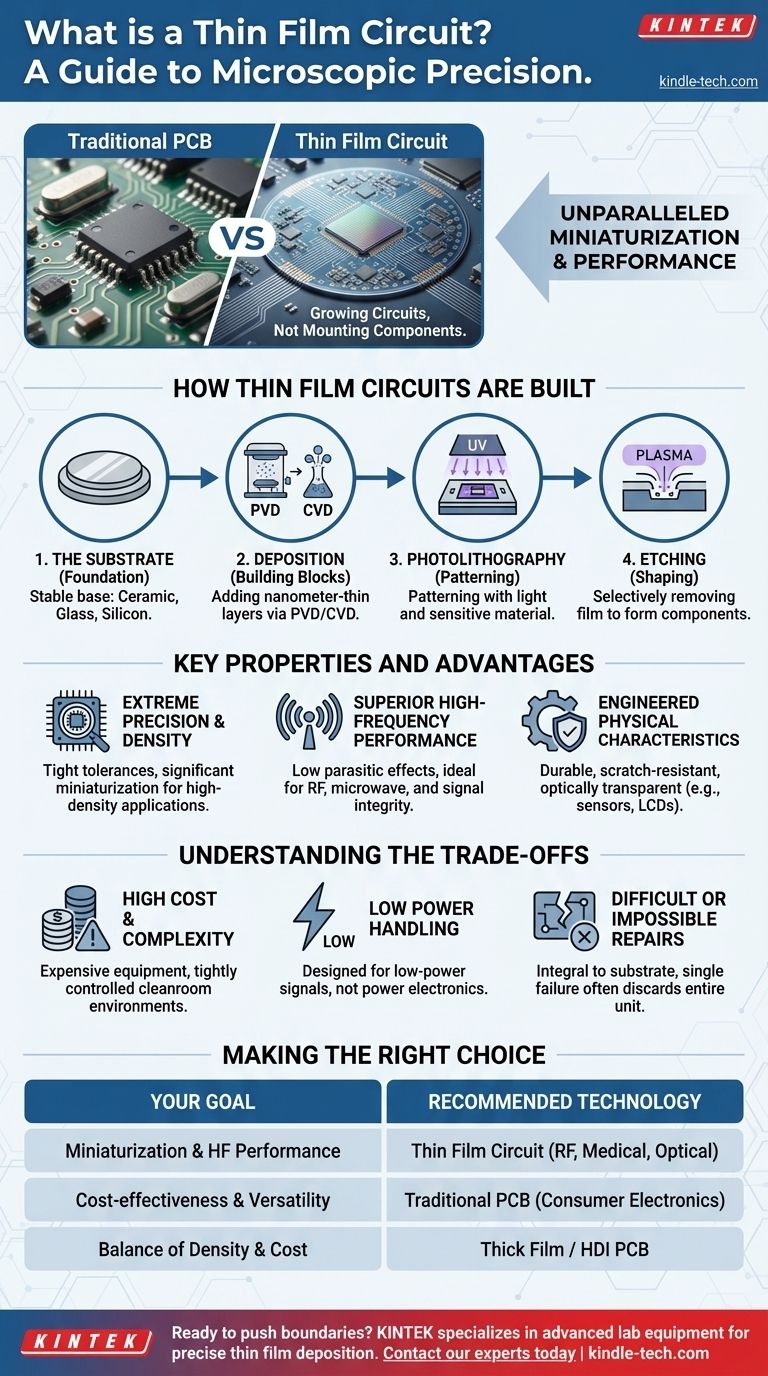

Comment sont construits les circuits à couche mince

Comprendre un circuit à couche mince nécessite de comprendre son processus de fabrication, qui est un jeu d'addition et de soustraction à l'échelle microscopique. Le processus combine le dépôt de matériaux avec une élimination sélective pour créer des motifs complexes.

La Fondation : Le Substrat

Tout commence par un substrat. C'est la base physique sur laquelle le circuit est construit. Les substrats sont choisis pour leurs propriétés thermiques et électriques spécifiques, avec des matériaux courants incluant la céramique (comme l'alumine), le verre ou le silicium.

Les Blocs de Construction : Le Dépôt

Le dépôt est le processus d'ajout des couches minces de matériau. Les deux méthodes les plus courantes sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

- Dépôt physique en phase vapeur (PVD) : Cela implique le déplacement physique d'un matériau d'une source vers le substrat. Cela se fait souvent par pulvérisation cathodique, où des ions bombardent un matériau cible, délogeant des atomes qui recouvrent ensuite le substrat.

- Dépôt chimique en phase vapeur (CVD) : Cette méthode utilise des gaz précurseurs qui réagissent à la surface du substrat lorsqu'ils sont énergisés (par exemple, par la chaleur), formant un film mince et solide.

Le choix de la méthode de dépôt et du matériau influence directement les propriétés finales du circuit, telles que sa conductivité électrique ou sa durabilité.

La Conception : Photolithographie et Gravure

Une fois qu'une couche est déposée, elle doit être modelée pour créer les composants réels du circuit. Cela se fait généralement par photolithographie, un processus similaire au développement de film. Un matériau sensible à la lumière est appliqué, exposé à un motif de lumière UV, puis développé, laissant un masque protecteur sur les zones de circuit souhaitées.

Enfin, des processus de gravure (comme la gravure au plasma) sont utilisés pour enlever le matériau du film non protégé. Cela laisse derrière les conducteurs, résistances et autres éléments précisément formés qui composent le circuit final.

Propriétés et Avantages Clés

Le processus de fabrication complexe produit des circuits aux caractéristiques uniques et puissantes, impossibles à obtenir avec les méthodes traditionnelles.

Précision et Densité Extrêmes

Parce que les composants sont définis à un niveau microscopique, ils peuvent avoir des tolérances extrêmement serrées et être très proches les uns des autres. Cela permet une miniaturisation significative et des performances supérieures dans les applications à haute densité.

Performances Supérieures à Haute Fréquence

La petite taille et la géométrie précise des composants à couche mince réduisent la capacitance et l'inductance parasites. Cela les rend idéaux pour les applications haute fréquence, telles que les systèmes RF et micro-ondes, où l'intégrité du signal est critique.

Caractéristiques Physiques Ingénierées

Les films minces peuvent être conçus pour plus que de simples propriétés électriques. Ils peuvent être rendus très durables, résistants aux rayures, ou même optiquement transparents, ce qui est essentiel pour des appareils comme les écrans LCD ou les capteurs optiques avancés.

Comprendre les Compromis

Malgré leurs avantages, les circuits à couche mince ne sont pas une solution universelle. Leur nature spécialisée s'accompagne de compromis importants qui limitent leur utilisation.

Coût et Complexité Élevés

L'équipement requis pour le dépôt et la gravure (comme les machines PVD et CVD) est extrêmement coûteux et doit être utilisé dans des environnements de salle blanche étroitement contrôlés. Cela rend la fabrication beaucoup plus coûteuse et complexe que pour les cartes de circuits imprimés (PCB) standard.

Faible Gestion de la Puissance

La nature extrêmement mince des couches conductrices signifie qu'elles ne peuvent pas supporter des courants élevés ou des charges de puissance significatives. Elles sont conçues pour le traitement de signaux à faible puissance, et non pour l'électronique de puissance.

Réparations Difficiles ou Impossibles

Contrairement à un PCB où un composant défectueux peut souvent être dessoudé et remplacé, un composant sur un circuit à couche mince fait partie intégrante du substrat. Un seul point de défaillance signifie généralement que tout le circuit doit être mis au rebut.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser la technologie des couches minces dépend entièrement de vos priorités et contraintes d'ingénierie spécifiques.

- Si votre objectif principal est la miniaturisation et les performances haute fréquence : La couche mince est le choix idéal pour des applications comme les modules RF, les émetteurs-récepteurs optiques et les capteurs médicaux avancés où la précision et le petit facteur de forme sont non négociables.

- Si votre objectif principal est la rentabilité et la polyvalence : Les PCB traditionnels restent la norme incontestée pour la grande majorité des produits électroniques en raison de leur faible coût, de leur flexibilité de conception et de leur facilité d'assemblage.

- Si votre objectif principal est un équilibre entre densité et coût : Vous pouvez envisager la technologie des "couches épaisses", qui est un processus similaire mais moins précis, ou les PCB à interconnexion haute densité (HDI) avancés.

En fin de compte, comprendre la technologie des couches minces vous permet de choisir le bon outil pour le bon défi d'ingénierie.

Tableau Récapitulatif :

| Aspect | Circuit à Couche Mince | PCB Traditionnel |

|---|---|---|

| Fabrication | Dépôt PVD/CVD, photolithographie | Gravure, montage de composants |

| Avantage Clé | Miniaturisation extrême, performances haute fréquence | Rentabilité, polyvalence |

| Idéal Pour | Modules RF, capteurs médicaux, dispositifs optiques | Électronique grand public, circuits à usage général |

| Gestion de la Puissance | Faible puissance | Haute puissance |

Prêt à repousser les limites de vos conceptions électroniques avec la technologie des couches minces ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires au dépôt précis de couches minces et à la fabrication de circuits. Que vous développiez des modules RF de pointe, des capteurs médicaux ou des dispositifs optiques, notre expertise et nos matériaux de haute qualité peuvent vous aider à atteindre une miniaturisation et des performances inégalées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et vous aider à choisir les bons outils pour votre prochain projet révolutionnaire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel rôle joue un congélateur de laboratoire à ultra-basse température (ULT) dans la préparation de la biomasse ? Assurer l'intégrité de l'échantillon

- Quel rôle joue une étuve de laboratoire à température constante dans la préparation de catalyseurs à base de coquilles d'œufs usagées ? Assurer une efficacité maximale

- Quel est l'instrument de base pour la spectrométrie IR ? Spectromètres FT-IR pour l'analyse chimique moderne

- Le distillat de THC perd-il de sa puissance ? Un guide pour préserver la puissance de votre produit.

- Comment fonctionne une usine de pyrolyse ? Transformer les déchets en carburant et en produits chimiques

- Comment la pression du gaz de pulvérisation affecte-t-elle la qualité et le taux de dépôt du film ? Maîtriser le compromis pour des résultats optimaux

- Qu'est-ce qu'un équipement de pyrolyse ? Libérez la valeur de vos déchets

- Quel est le rôle d'une étuve de laboratoire dans la production de citrate de cellulose ? Assurer la stabilité et la pureté du matériau