Un broyeur à boulets est un type de broyeur utilisé pour réduire la taille des matériaux solides en une poudre fine. Il fonctionne selon un principe simple et robuste : un cylindre creux tourne sur son axe, faisant tomber et écraser le matériau par des médias de broyage (tels que des billes d'acier ou de céramique) à l'intérieur, par des impacts et des frictions répétés.

Le principe fondamental d'un broyeur à boulets est la transformation de l'énergie de rotation en énergie cinétique. Lorsque le cylindre du broyeur tourne, il soulève les médias de broyage, qui retombent ensuite et entrent en collision avec le matériau, le décomposant par une combinaison d'impact et d'attrition.

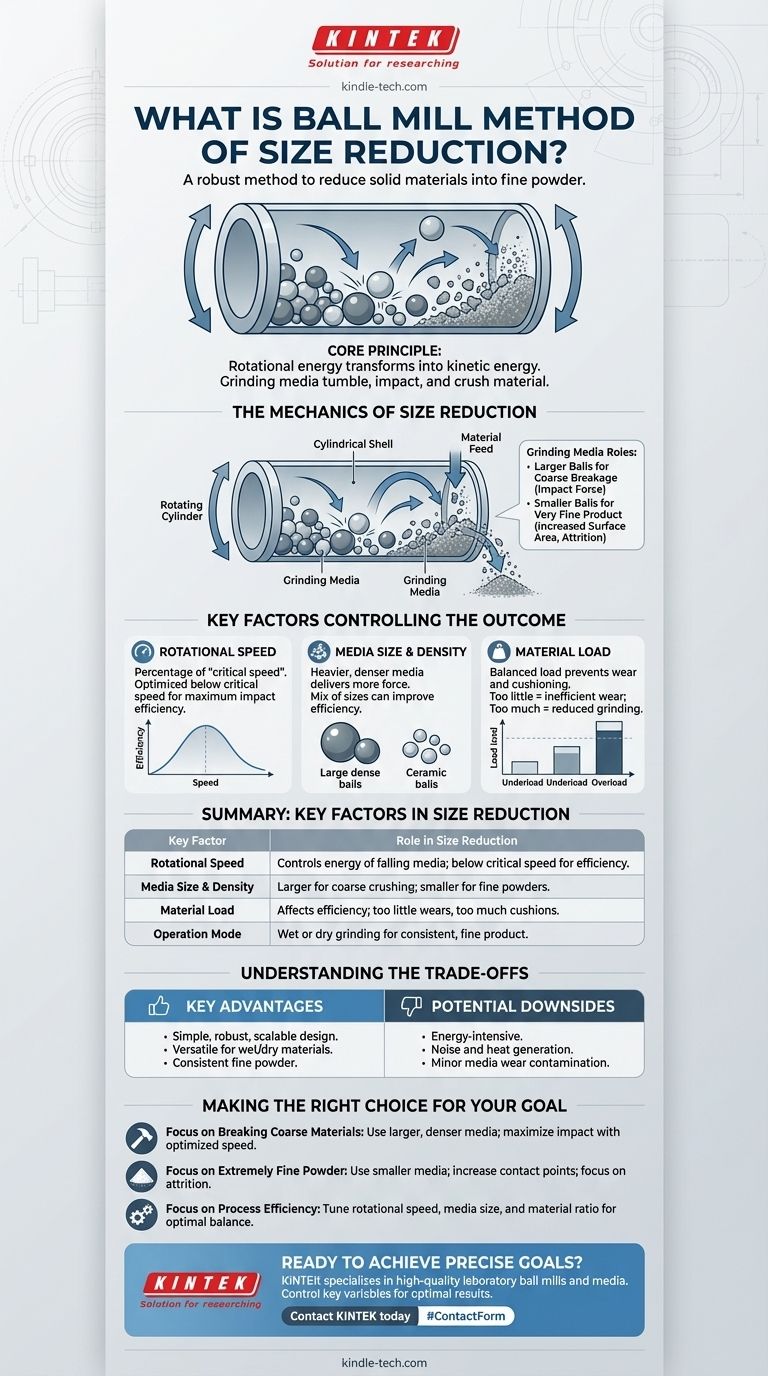

La mécanique de la réduction de taille

L'efficacité d'un broyeur à boulets provient de son environnement interne soigneusement contrôlé, mais chaotique. Comprendre comment ces forces agissent ensemble est essentiel pour contrôler le produit final.

L'enveloppe cylindrique

Le corps principal du broyeur est un cylindre rotatif, généralement monté horizontalement. Cette enveloppe est remplie du matériau à broyer et des médias de broyage.

Le rôle des médias de broyage

Les "boulets" sont le cœur du processus. Ils sont généralement fabriqués à partir de matériaux de haute dureté comme l'acier, l'alumine ou la zircone.

La taille des médias est critique. Les boulets plus gros sont utilisés pour décomposer les matériaux d'alimentation grossiers, délivrant de puissantes forces d'impact. Les boulets plus petits sont plus efficaces pour créer des produits très fins en remplissant les espaces et en augmentant la surface de broyage.

La dynamique de la rotation

Lorsque le cylindre tourne, les médias de broyage sont soulevés d'un côté avant de retomber en cascade ou en cataracte sur le matériau. C'est là que la réduction de taille se produit.

La vitesse de cette rotation est un paramètre crucial. Si la vitesse est trop lente, les boulets glisseront simplement le long de l'enveloppe, ce qui entraînera peu de broyage. Si elle est trop rapide, la force centrifuge plaquera les boulets contre la paroi du cylindre, les empêchant de tomber et arrêtant complètement le processus de broyage.

Facteurs clés contrôlant le résultat

Pour atteindre une taille de particule souhaitée, vous devez équilibrer plusieurs variables opérationnelles. Le résultat final n'est pas accidentel mais le résultat direct de la configuration et du fonctionnement du broyeur.

Vitesse de rotation

La vitesse optimale est un pourcentage spécifique de la "vitesse critique" — la vitesse théorique à laquelle les médias centrifugeraient. Opérer juste en dessous de ce point maximise l'énergie des boulets qui tombent, conduisant au broyage le plus efficace.

Taille et densité des médias

Le choix des médias de broyage a un impact direct sur la taille finale des particules. Des médias plus lourds et plus denses délivrent plus de force par impact. Un mélange de tailles de boulets peut parfois améliorer l'efficacité, les gros boulets gérant la rupture initiale et les petits boulets effectuant le broyage fin.

Charge de matériau

La quantité de matériau à l'intérieur du broyeur est également importante. Trop peu de matériau entraîne une utilisation inefficace de l'énergie et une usure inutile des médias et du revêtement du broyeur. Trop de matériau peut amortir l'impact des boulets, réduisant l'efficacité du broyage.

Comprendre les compromis

Bien que puissante, la méthode du broyeur à boulets n'est pas sans limites. En être conscient aide à son application appropriée.

Avantages clés

La conception est simple, robuste et évolutive pour un usage industriel. Elle est également polyvalente, capable de broyer des matériaux humides et secs en une poudre très fine et homogène.

Inconvénients potentiels

Le broyage à boulets peut être un processus énergivore et génère souvent un bruit important. Le processus peut également introduire de la chaleur, ce qui peut être indésirable pour les matériaux sensibles à la chaleur.

Enfin, une petite quantité d'usure des médias de broyage est inévitable. Cela peut entraîner une légère contamination du produit final, une considération critique dans les applications de haute pureté comme les produits pharmaceutiques ou certaines céramiques.

Faire le bon choix pour votre objectif

La configuration de votre broyeur à boulets doit être directement alignée avec le résultat souhaité. Utilisez ces principes comme guide pour votre application spécifique.

- Si votre objectif principal est de décomposer de gros matériaux grossiers : Utilisez des médias de broyage plus gros et plus denses et opérez à une vitesse qui maximise la force d'impact par la cataracting.

- Si votre objectif principal est de produire une poudre extrêmement fine et uniforme : Utilisez des médias de broyage plus petits pour augmenter le nombre de points de contact et concentrez-vous sur la force d'attrition générée par la cascade.

- Si votre objectif principal est l'efficacité du processus : Ajustez soigneusement la vitesse de rotation, la taille des médias et le rapport matériau/média pour trouver l'équilibre optimal qui maximise la réduction de taille tout en minimisant la consommation d'énergie.

En comprenant ces principes fondamentaux, vous pouvez contrôler efficacement le processus de broyage à boulets pour atteindre vos objectifs de réduction de taille des particules avec précision et fiabilité.

Tableau récapitulatif :

| Facteur clé | Rôle dans la réduction de taille |

|---|---|

| Vitesse de rotation | Contrôle l'énergie des médias de broyage qui tombent ; doit être inférieure à la vitesse critique pour un broyage efficace. |

| Taille et densité des médias | Médias plus grands et plus denses pour le concassage grossier ; médias plus petits pour les poudres fines via un contact de surface accru. |

| Charge de matériau | Affecte l'efficacité du broyage ; trop peu provoque l'usure, trop amortit l'impact. |

| Mode de fonctionnement | Peut être utilisé pour le broyage humide et sec afin d'obtenir un produit fin et homogène. |

Prêt à atteindre vos objectifs précis de réduction de taille des particules ?

KINTEK est spécialisé dans les broyeurs à boulets de laboratoire et les médias de broyage de haute qualité conçus pour la fiabilité et la précision. Que vous traitiez des produits pharmaceutiques, des céramiques ou d'autres matériaux, notre équipement vous aide à contrôler les variables clés comme la vitesse de rotation et la sélection des médias pour des résultats optimaux.

Laissez nos experts vous aider à choisir la solution parfaite pour les besoins de votre laboratoire. Contactez KINTEL dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Meuleuse à billes planétaire horizontale de laboratoire

Les gens demandent aussi

- Comment un broyeur planétaire à billes à haute énergie facilite-t-il la synthèse d'électrolytes vitreux sulfurés ? Atteindre l'amorphisation

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Pourquoi utiliser le broyage à billes pour les matériaux de cathode NMC ? Obtenir une granulométrie de précision pour les cathodes composites

- Quelle est la fonction de l'équipement de broyage à billes dans la préparation de l'électrolyte NZSSP ? Optimiser la synthèse à l'état solide de NASICON

- Quelle est la taille du produit d'un broyeur à boulets ? Obtenez une précision au niveau micrométrique pour vos matériaux