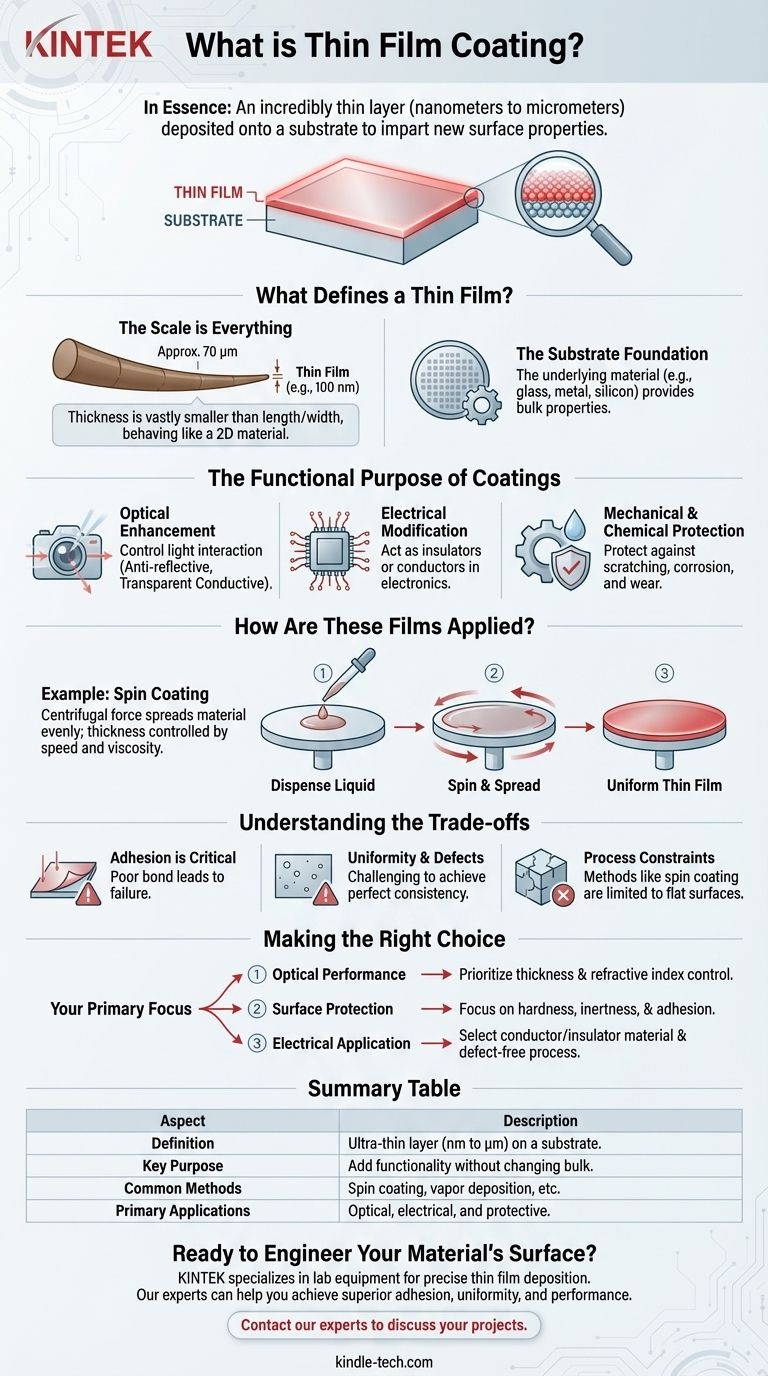

En substance, un revêtement en couche mince est une couche de matériau incroyablement fine, allant de fractions de nanomètre à plusieurs micromètres d'épaisseur, qui est intentionnellement déposée sur la surface d'un autre matériau (appelé substrat). Ce processus n'est pas seulement destiné à la couverture ; son but est de conférer à la surface du substrat des propriétés entièrement nouvelles, telles qu'une durabilité améliorée, une conductivité électrique modifiée ou une performance optique spécialisée.

L'objectif fondamental d'un revêtement en couche mince est de modifier fondamentalement les propriétés de surface d'un matériau sans changer sa structure interne. En appliquant cette couche microscopiquement mince, vous pouvez donner à un objet ordinaire des capacités extraordinaires – rendre le verre anti-reflet, un outil métallique résistant à la corrosion, ou un semi-conducteur fonctionnel.

Qu'est-ce qui définit une couche mince ?

Une couche mince se distingue d'une simple couche de peinture ou de placage par son extrême finesse. Cette caractéristique dimensionnelle est la source de ses propriétés uniques.

L'échelle est primordiale

Une couche mince est une couche de matériau dont l'épaisseur est considérablement plus petite que sa longueur et sa largeur. Nous parlons souvent de couches mesurées en nanomètres (milliardièmes de mètre) ou en micromètres (millionièmes de mètre).

Parce que cette troisième dimension (l'épaisseur) est tellement réduite, le film se comporte presque comme un matériau bidimensionnel, où les effets de surface et les phénomènes quantiques peuvent devenir dominants.

La fondation du substrat

La couche mince est toujours appliquée sur un substrat, qui est le matériau ou l'objet sous-jacent à revêtir. Il peut s'agir de n'importe quoi, d'une tranche de silicium pour l'électronique, d'un morceau de verre pour une lentille optique, ou d'un composant métallique pour un moteur.

Le produit final combine les propriétés intrinsèques du substrat (comme la résistance ou la forme) avec les propriétés de surface spécialisées du film.

Le but fonctionnel des revêtements

Les revêtements en couches minces sont appliqués pour obtenir un résultat fonctionnel spécifique. Le matériau et la méthode de dépôt sont choisis pour conférer une caractéristique désirée à la surface du substrat.

Amélioration optique

Les revêtements peuvent être conçus pour contrôler la manière dont la lumière interagit avec une surface. Cela inclut la création de couches conductrices transparentes pour les écrans tactiles ou la fabrication de lentilles d'appareil photo anti-reflets pour maximiser la transmission de la lumière.

Modification électrique

Les couches minces sont essentielles en électronique. Elles peuvent agir comme des isolants électriques pour séparer les chemins conducteurs dans un circuit intégré ou servir de chemins conducteurs eux-mêmes.

Protection mécanique et chimique

Une utilisation principale des couches minces est de protéger le substrat sous-jacent. Les revêtements peuvent offrir une résistance aux rayures exceptionnelle, augmenter la durabilité de la surface ou créer une barrière offrant une puissante résistance à la corrosion.

Comment ces films sont-ils appliqués ?

Il existe de nombreuses méthodes pour déposer une couche mince, mais toutes impliquent des processus soigneusement contrôlés pour obtenir une couche uniforme d'une épaisseur précise.

Le principe du dépôt

Le dépôt est le processus d'application du matériau de revêtement atome par atome ou molécule par molécule sur le substrat. Cela peut être fait à partir d'une vapeur, d'un liquide ou d'un plasma.

Exemple : Revêtement par centrifugation (Spin Coating)

Une méthode courante pour les substrats plats est le revêtement par centrifugation. Une petite quantité du matériau de revêtement sous forme liquide est placée au centre du substrat.

Le substrat est ensuite mis en rotation à très grande vitesse. La force centrifuge répartit le liquide uniformément sur la surface, et l'excès de matériau est projeté. L'épaisseur finale est contrôlée précisément par la vitesse de rotation et la viscosité du liquide.

Comprendre les compromis

Bien que puissante, la technologie des revêtements en couches minces implique des défis et des limitations critiques qui doivent être gérés.

L'adhérence est critique

Une couche mince n'est efficace que si son adhérence au substrat est bonne. Une mauvaise adhérence peut entraîner le décollement, l'écaillage ou le cloquage du revêtement, annulant complètement ses avantages.

Uniformité et défauts

Obtenir une épaisseur parfaitement uniforme sur toute la surface est un défi d'ingénierie majeur. Les trous d'épingle, les fissures ou les contaminants dans le film peuvent créer des points de défaillance, en particulier dans les applications électroniques ou protectrices.

Contraintes de processus

La méthode de dépôt impose des limites à l'application. Par exemple, le revêtement par centrifugation fonctionne exceptionnellement bien pour les substrats plats et ronds comme les tranches, mais ne convient pas pour le revêtement d'objets complexes en trois dimensions.

Faire le bon choix pour votre objectif

La stratégie idéale de couches minces dépend entièrement du problème que vous essayez de résoudre.

- Si votre objectif principal est la performance optique : Vous devez privilégier les matériaux et les méthodes de dépôt qui vous donnent un contrôle précis sur l'épaisseur et l'indice de réfraction du matériau.

- Si votre objectif principal est la protection de surface : Vos principales préoccupations seront la dureté intrinsèque du revêtement, son inertie chimique et l'assurance d'une excellente adhérence au substrat.

- Si votre objectif principal est une application électrique : Le choix du matériau (conducteur ou isolant) est primordial, et le processus doit garantir une couche continue et sans défaut.

En fin de compte, la technologie des couches minces vous permet d'ingénierie la surface d'un matériau avec la même précision que celle que vous utilisez pour ingénierie son cœur.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Une couche ultra-mince (nanomètres à micromètres) déposée sur un substrat pour modifier ses propriétés de surface. |

| Objectif clé | Ajouter de nouvelles fonctionnalités (par exemple, optiques, électriques, protectrices) sans modifier le matériau principal du substrat. |

| Méthodes courantes | Comprend le revêtement par centrifugation, le dépôt en phase vapeur et d'autres processus d'application précis, atome par atome. |

| Applications principales | Amélioration optique (revêtements anti-reflets), électronique (couches conductrices) et protection (résistance aux rayures/corrosion). |

Prêt à concevoir la surface de votre matériau avec précision ?

Les revêtements en couches minces sont la clé pour débloquer des fonctionnalités avancées dans vos produits, de l'amélioration de la clarté optique à une protection robuste. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le dépôt de couches minces, répondant aux besoins précis des laboratoires de recherche et développement.

Notre expertise peut vous aider à sélectionner les bons matériaux et méthodes de revêtement pour obtenir une adhérence, une uniformité et des performances supérieures pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de couches minces et donner vie à vos innovations matérielles.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température