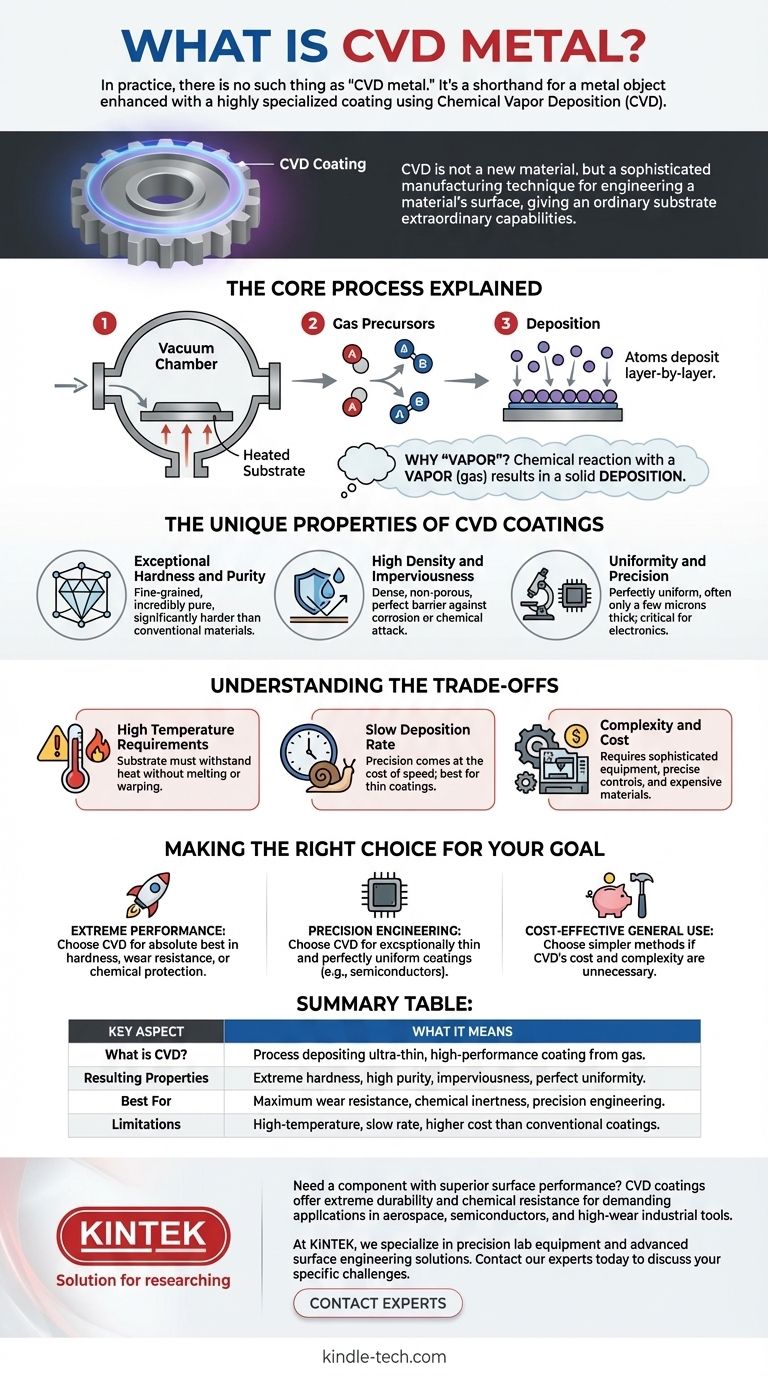

En pratique, il n'existe pas de « métal CVD ». Ce terme est un raccourci courant qui désigne un objet métallique qui a été amélioré avec un revêtement hautement spécialisé utilisant un procédé appelé dépôt chimique en phase vapeur (CVD). Ce procédé ne crée pas un nouveau type de métal ; il dépose un film ultra-mince, exceptionnellement pur et durable d'un matériau différent sur la surface du métal pour lui conférer de nouvelles propriétés.

Le malentendu central est de considérer le CVD comme un matériau. Vous devriez plutôt considérer le dépôt chimique en phase vapeur comme une technique de fabrication sophistiquée pour modifier la surface d'un matériau, donnant à un substrat ordinaire des capacités extraordinaires telles qu'une dureté supérieure ou une résistance chimique.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

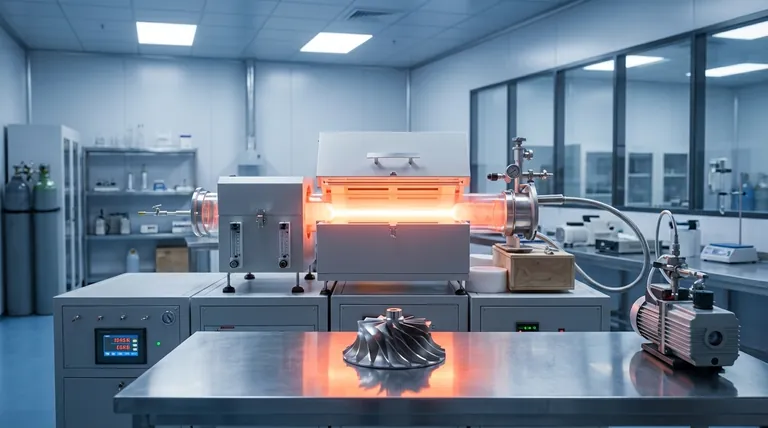

Le CVD est un procédé qui transforme un gaz en un revêtement solide et haute performance. C'est une pierre angulaire de la fabrication moderne pour tout, des puces informatiques aux turbines de moteurs à réaction.

Le procédé de base expliqué

Le processus commence par le placement d'un substrat — l'objet à revêtir, tel qu'une pièce métallique — à l'intérieur d'une chambre à vide. La chambre est chauffée à haute température et des gaz précurseurs spécifiques sont introduits. Ces gaz réagissent dans la chambre et « déposent » une fine couche solide, couche par couche, sur la surface du substrat.

Le film résultant

Cette méthode permet de créer des films aux caractéristiques presque impossibles à obtenir par d'autres moyens. Le matériau déposé n'est pas simplement peint ; il est cultivé sur la surface atome par atome.

Pourquoi « vapeur » ?

Le nom « Dépôt Chimique en Phase Vapeur » est une description littérale du processus. Une réaction chimique se produit avec une vapeur (gaz) qui aboutit à un dépôt solide sur une surface. Cette utilisation d'un précurseur gazeux est ce qui permet la pureté et l'uniformité exceptionnelles du revêtement final.

Les propriétés uniques des revêtements CVD

Une surface modifiée par CVD est fondamentalement différente d'une surface non revêtue ou revêtue par des moyens conventionnels. Les propriétés découlent directement de la précision au niveau atomique du processus de dépôt.

Dureté et pureté exceptionnelles

Les revêtements CVD sont caractérisés par une structure à grains fins, une pureté incroyable et une dureté nettement supérieure même aux mêmes matériaux produits par des méthodes conventionnelles. Par exemple, un revêtement céramique CVD sur un outil métallique le rend beaucoup plus durable que l'outil seul.

Haute densité et imperméabilité

Le processus de dépôt crée un revêtement dense et non poreux. Cela rend la surface imperméable, ce qui signifie qu'elle forme une barrière parfaite contre la corrosion ou les attaques chimiques.

Uniformité et précision

Le CVD peut appliquer un revêtement parfaitement uniforme qui n'a souvent que quelques microns d'épaisseur (plus fin qu'un cheveu humain). Cette précision est essentielle dans des industries comme l'électronique, où même une incohérence microscopique peut entraîner la défaillance d'un appareil.

Comprendre les compromis

Bien que puissant, le processus CVD n'est pas une solution universelle. Sa nature spécialisée s'accompagne de limitations spécifiques que vous devez prendre en compte.

Exigences de haute température

Le CVD fonctionne généralement à des températures élevées. Cela signifie que le matériau substrat doit être capable de résister à la chaleur sans fondre, se déformer ou perdre sa propre intégrité structurelle.

Vitesse de dépôt lente

La précision du CVD se fait au prix de la vitesse. Les taux de dépôt sont assez lents, souvent mesurés en microns par heure. Cela rend le processus le mieux adapté aux revêtements minces, et non à la création rapide de matériaux épais et en vrac.

Complexité et coût

Le CVD nécessite des équipements à vide sophistiqués, des contrôles précis de la température et des gaz, ainsi que des matériaux précurseurs coûteux. C'est un processus plus complexe et plus coûteux que des méthodes plus simples comme la peinture ou la galvanoplastie.

Faire le bon choix pour votre objectif

Décider si un composant revêtu de CVD vous convient dépend entièrement de vos exigences de performance.

- Si votre objectif principal est la performance extrême : Utilisez une pièce revêtue de CVD lorsque vous avez besoin du summum en matière de dureté, de résistance à l'usure ou de protection contre les produits chimiques corrosifs.

- Si votre objectif principal est l'ingénierie de précision : Choisissez le CVD lorsque vous avez besoin d'un revêtement exceptionnellement mince et parfaitement uniforme, comme c'est le cas dans les semi-conducteurs et l'optique avancée.

- Si votre objectif principal est la rentabilité pour une utilisation générale : Orientez-vous vers d'autres méthodes de revêtement plus simples, car le coût et la complexité du CVD sont inutiles pour les applications moins exigeantes.

Comprendre ce processus vous permet de voir au-delà des termes marketing et de reconnaître le CVD comme un outil puissant pour concevoir des surfaces dotées de performances inégalées.

Tableau récapitulatif :

| Aspect clé | Ce que cela signifie |

|---|---|

| Qu'est-ce que le CVD ? | Un processus qui dépose un revêtement ultra-mince et haute performance à partir d'un gaz sur une surface métallique. |

| Propriétés résultantes | Dureté extrême, haute pureté, imperméabilité à la corrosion et uniformité parfaite. |

| Idéal pour | Les applications nécessitant une résistance maximale à l'usure, une inertie chimique ou une ingénierie de précision. |

| Limites | Processus à haute température, taux de dépôt lent et coût plus élevé que les revêtements conventionnels. |

Besoin d'un composant avec des performances de surface supérieures ? Les revêtements avancés créés par CVD peuvent conférer à vos pièces métalliques une durabilité et une résistance chimique extrêmes, essentielles pour les applications exigeantes dans l'aérospatiale, les semi-conducteurs et les outils industriels à forte usure. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables, y compris les systèmes pour l'ingénierie de surface avancée. Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie CVD peut résoudre vos défis matériels spécifiques et améliorer les performances de votre produit.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel est le catalyseur de la croissance des nanotubes de carbone ? Des nanoparticules métalliques à la demande du marché

- Que se passe-t-il pendant la chimie de dépôt ? Construire des films minces à partir de précurseurs gazeux

- Qu'est-ce que le concept de film mince ? Libérer des propriétés uniques à l'échelle nanométrique

- Le revêtement diamant est-il identique au revêtement céramique ? Découvrez la vérité sur la protection de peinture haut de gamme

- Le nanotube de carbone est-il une structure moléculaire simple ? Dévoilement de l'architecture atomique complexe

- Pourquoi les nanotubes de carbone conduisent-ils l'électricité ? Le rôle clé de la chiralité et de la structure du graphène

- Quels sont les précurseurs du graphène CVD ? Un guide pour choisir la bonne source de carbone

- Quel est le coefficient de température du graphène ? Maîtriser sa contraction thermique unique