À la base, le dépôt chimique en phase vapeur (CVD) est une méthode de nanofabrication "ascendante" qui construit des nanomatériaux atome par atome. Il utilise un processus chimique où des molécules gazeuses, appelées précurseurs, sont introduites dans une chambre de réaction et se décomposent à hautes températures pour former un film mince solide de haute qualité sur la surface d'un substrat. Cette technique est largement utilisée pour créer une grande variété de nanomatériaux à base de carbone comme le graphène et les nanotubes de carbone.

Le principe central du CVD n'est pas simplement de déposer des matériaux, mais de les "faire croître". En contrôlant précisément la chimie des gaz, la température et la pression, le CVD permet la synthèse de nanomatériaux hautement ordonnés et chimiquement liés directement sur une surface cible avec une précision au niveau atomique.

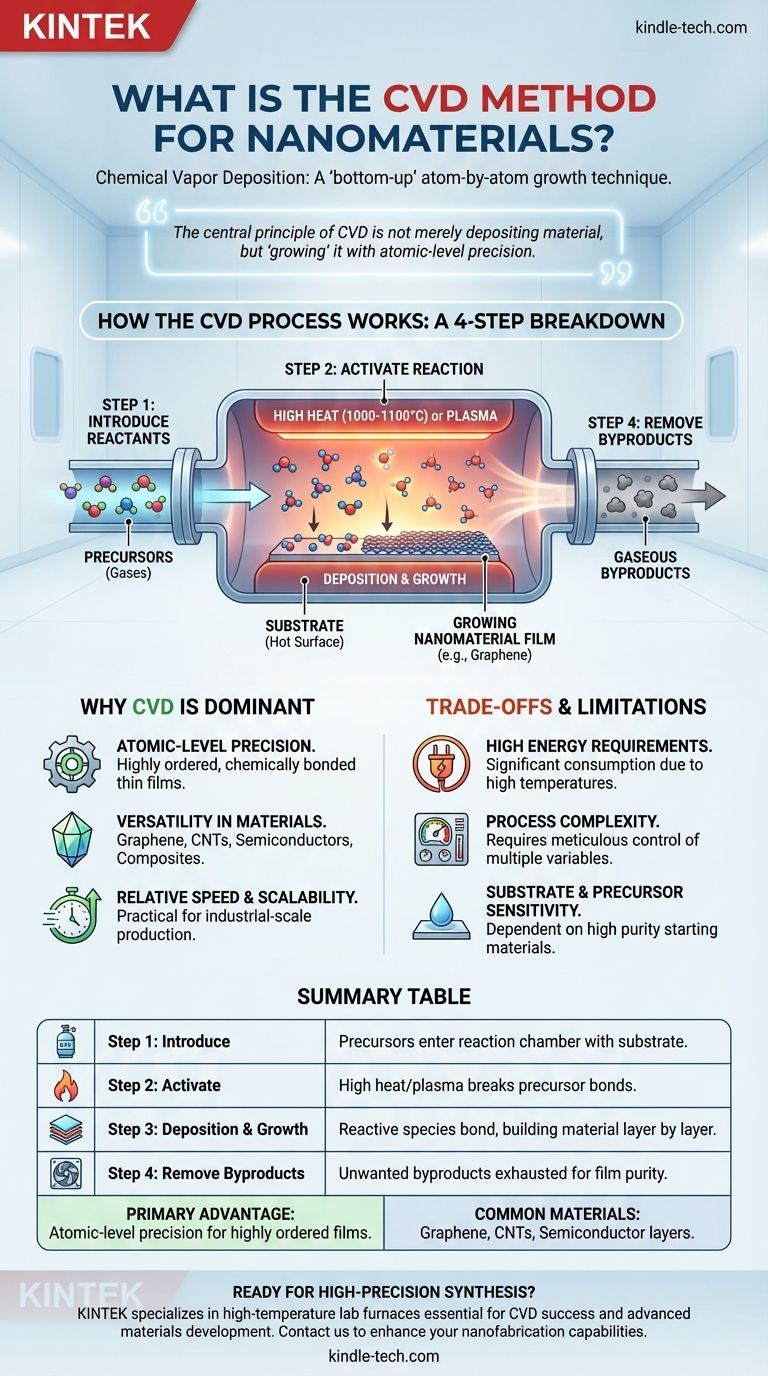

Comment fonctionne le processus CVD : une explication étape par étape

La meilleure façon de comprendre la méthode CVD est de la décomposer en ses étapes opérationnelles fondamentales. Chaque étape est essentielle pour contrôler les propriétés finales du nanomatériau.

Étape 1 : Introduction des réactifs

Le processus commence par l'alimentation d'un mélange de gaz réactifs (précurseurs) contrôlé avec précision dans une chambre de réaction scellée. Cette chambre contient un matériau solide soigneusement préparé appelé substrat, qui est la surface sur laquelle le nanomatériau va croître.

Étape 2 : Activation de la réaction

Pour que la réaction chimique ait lieu, les gaz précurseurs doivent être activés. Ceci est généralement réalisé en chauffant le substrat à des températures extrêmement élevées, souvent entre 1000°C et 1100°C. Cette énergie thermique rompt les liaisons chimiques dans les gaz précurseurs, créant des espèces réactives. D'autres méthodes, telles que le plasma, peuvent également être utilisées pour l'activation.

Étape 3 : Dépôt et croissance

Les espèces gazeuses activées et réactives se déplacent ensuite et s'adsorbent sur la surface chaude du substrat. Ici, une série de réactions chimiques se produisent, provoquant la liaison des atomes souhaités avec le substrat et entre eux. Il en résulte le dépôt et la croissance d'un film mince solide, construisant le nanomatériau une couche atomique à la fois.

Étape 4 : Élimination des sous-produits

Les réactions chimiques qui forment le matériau solide créent également des sous-produits gazeux indésirables. Ces sous-produits sont continuellement éliminés de la chambre de réaction par un système d'échappement pour assurer la pureté et la qualité du film déposé final.

Pourquoi le CVD est une technique de nanofabrication dominante

Le CVD n'est pas seulement une méthode parmi d'autres ; ses avantages uniques en font une pierre angulaire de la science des matériaux moderne, en particulier pour les applications haute performance.

Précision au niveau atomique

L'avantage principal du CVD est sa capacité à créer des films minces chimiquement liés avec un contrôle exceptionnel. Parce que le matériau croît atome par atome, les structures résultantes sont hautement ordonnées et précises, ce qui est crucial pour la fabrication de matériaux comme le graphène ou des couches semi-conductrices complexes.

Polyvalence des matériaux

Le CVD est une technique incroyablement polyvalente. C'est la méthode de prédilection pour la synthèse d'une gamme de nanomatériaux de carbone avancés, y compris :

- Graphène

- Nanotubes de carbone (NTC)

- Nanofibres de carbone (NFC)

- Fullerènes

Au-delà du carbone, des techniques CVD spécialisées sont utilisées pour faire croître des couches cristallines complexes pour l'industrie des semi-conducteurs et pour créer divers films de matériaux composites.

Vitesse relative et évolutivité

Comparé à de nombreuses autres techniques de nanofabrication qui opèrent à plus petite échelle, le CVD peut être plus rapide et plus facilement mis à l'échelle pour la production industrielle. Cela en fait un choix pratique pour produire des matériaux en quantités commercialement viables.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD n'est pas sans défis. Une compréhension claire de ses limites est essentielle pour une mise en œuvre réussie.

Exigences énergétiques élevées

Les températures élevées requises pour le CVD thermique se traduisent directement par une consommation d'énergie importante. Cela peut rendre le processus coûteux et représente un défi d'ingénierie pour maintenir l'uniformité de la température sur de grands substrats.

Complexité du processus

Un CVD réussi nécessite un contrôle méticuleux de plusieurs variables simultanément. Les débits de gaz, la pression de la chambre et la température du substrat doivent être régulés avec précision, car même de petits écarts peuvent avoir un impact considérable sur la qualité et la cohérence du nanomatériau final.

Sensibilité du substrat et du précurseur

Le résultat du processus CVD dépend fortement de la qualité des matériaux de départ. La surface du substrat doit être impeccablement propre et correctement préparée, et les gaz précurseurs doivent être d'une grande pureté pour éviter l'incorporation d'atomes indésirables dans le film en croissance.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement des propriétés souhaitées du matériau final et de l'échelle de production.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté (comme le graphène ou les semi-conducteurs) : Le CVD est un choix exceptionnel en raison de sa croissance précise couche par couche qui produit une qualité structurelle supérieure.

- Si votre objectif principal est de produire de grandes quantités de nanotubes de carbone (NTC) : Le CVD offre une méthode de fabrication évolutive et relativement rapide par rapport à d'autres techniques de synthèse comme la décharge à arc ou l'ablation laser.

- Si votre objectif principal est de créer des matériaux composites avancés : Le CVD est très efficace pour infiltrer des structures textiles existantes ou déposer des revêtements fonctionnels sur des surfaces complexes.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs et aux scientifiques de construire des matériaux avancés à partir des atomes, permettant la création d'électronique, de composites et de nanomachines de nouvelle génération.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé |

|---|---|

| Étape 1 : Introduction des réactifs | Les gaz précurseurs entrent dans la chambre de réaction contenant un substrat. |

| Étape 2 : Activation de la réaction | Une chaleur élevée (1000-1100°C) ou un plasma rompt les liaisons des précurseurs. |

| Étape 3 : Dépôt et croissance | Les espèces réactives s'adsorbent et se lient au substrat, construisant le matériau couche par couche. |

| Étape 4 : Élimination des sous-produits | Les sous-produits gazeux indésirables sont évacués pour assurer la pureté du film. |

| Avantage principal | Précision au niveau atomique pour des films hautement ordonnés et chimiquement liés. |

| Matériaux courants | Graphène, nanotubes de carbone (NTC), couches semi-conductrices. |

Prêt à intégrer la synthèse de nanomatériaux de haute précision dans votre recherche ? L'environnement contrôlé d'un four CVD est essentiel pour le succès. KINTEK est spécialisé dans les fours de laboratoire et les équipements haute température essentiels au développement de matériaux avancés. Notre expertise aide les laboratoires à atteindre le contrôle précis de la température et la cohérence des processus requis pour la synthèse du graphène, des NTC et d'autres nanomatériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos capacités de nanofabrication. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi un four à tube ou CVD de haute précision est-il requis pour les composites CNT/cuivre ? Optimiser les résultats de croissance in-situ

- Qu'est-ce que le CVD dans les nanotubes de carbone ? La méthode dominante pour la synthèse de CNT évolutive et de haute qualité

- Quel type de processus CVD est-ce ? Un guide des types et applications du dépôt chimique en phase vapeur

- Quelles sont les applications des films minces dans l'industrie ? Débloquez l'ingénierie de surface avancée pour vos produits

- Quelles sont les utilisations de la pulvérisation cathodique magnétron ? Améliorez les surfaces avec des films minces de précision

- Comment fonctionne un réacteur CVD ? Maîtriser la science du dépôt de couches minces haute performance

- Quelle est la fonction principale de l'équipement CVD pour les films BDD ? Synthèse de diamants de précision

- Pourquoi les aimants sont-ils utilisés en pulvérisation cathodique ? Augmenter les taux de dépôt et protéger les substrats sensibles