À la base, la pulvérisation cathodique réactive à courant continu est une technique de dépôt sous vide utilisée pour créer des films très minces de matériaux composés. Contrairement à la pulvérisation cathodique standard qui dépose un matériau pur, cette méthode introduit un gaz réactif (comme l'oxygène ou l'azote) dans le processus. Ce gaz réagit chimiquement avec les atomes métalliques pulvérisés, formant un nouveau matériau composé, tel qu'un oxyde ou un nitrure, directement sur la surface d'un substrat.

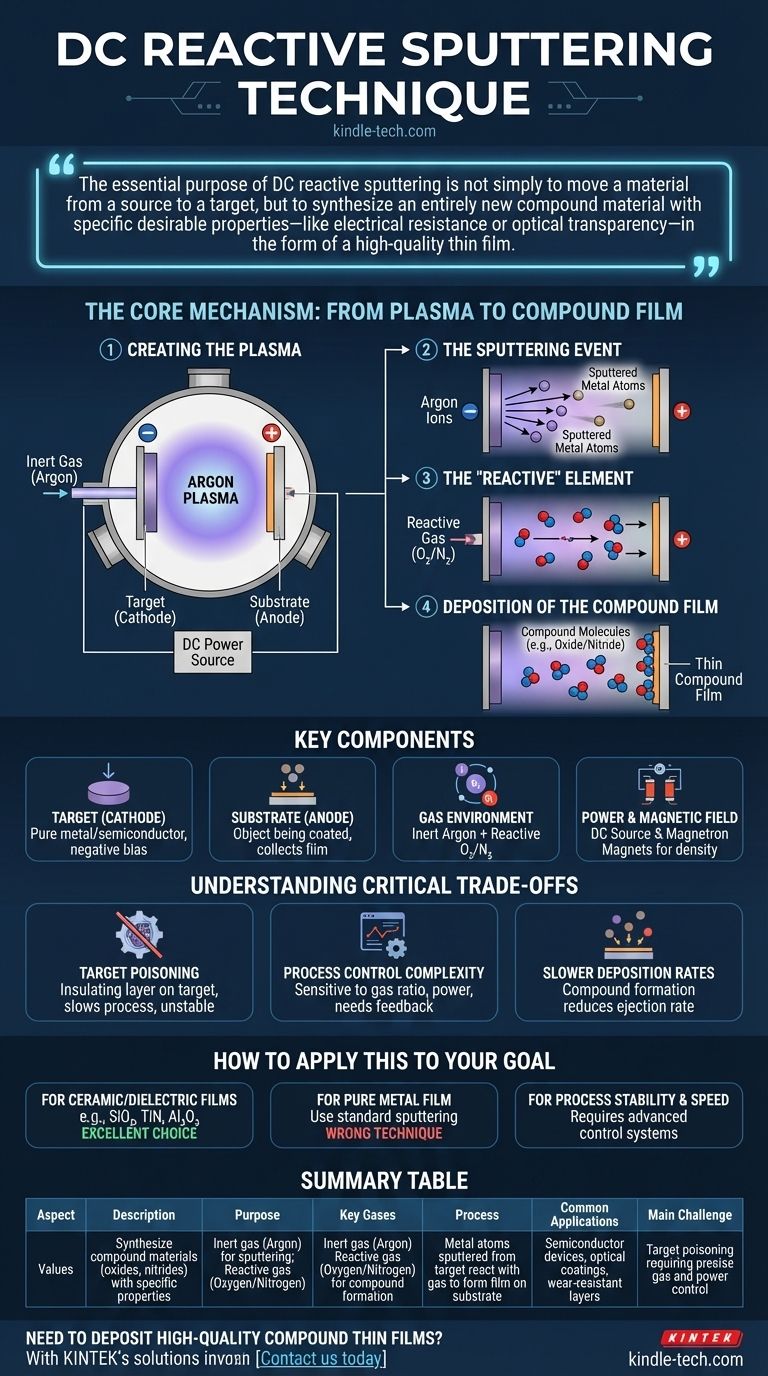

L'objectif essentiel de la pulvérisation cathodique réactive à courant continu n'est pas simplement de déplacer un matériau d'une source vers une cible, mais de synthétiser un matériau composé entièrement nouveau avec des propriétés désirables spécifiques — telles que la résistance électrique ou la transparence optique — sous la forme d'un film mince de haute qualité.

Le mécanisme de base : du plasma au film composé

Pour comprendre la pulvérisation cathodique réactive, il est préférable de la décomposer en une séquence d'événements qui se produisent à l'intérieur d'une chambre à vide. Chaque étape s'appuie sur la précédente pour créer le film composé final.

Étape 1 : Création du plasma

Le processus commence par le placement d'un substrat (l'objet à revêtir) et d'une cible (le matériau source, comme le silicium pur ou le titane) dans une chambre à vide. La chambre est ensuite remplie d'une petite quantité de gaz inerte, presque toujours de l'argon. Une forte tension de courant continu (DC) est appliquée, rendant la cible une cathode négative et le support de substrat une anode positive. Cette haute tension arrache des électrons aux atomes d'argon, créant un gaz ionisé et brillant connu sous le nom de plasma.

Étape 2 : L'événement de pulvérisation cathodique

Les ions argon chargés positivement présents dans le plasma sont puissamment accélérés vers la cible chargée négativement. Ils bombardent la surface de la cible avec une énergie considérable. Cet impact à haute énergie expulse physiquement, ou « pulvérise », des atomes individuels du matériau cible, les projetant dans la chambre à vide.

Étape 3 : L'élément « réactif »

C'est l'étape déterminante de la technique. Une quantité soigneusement contrôlée de gaz réactif, tel que l'oxygène ou l'azote, est également introduite dans la chambre. Lorsque les atomes métalliques pulvérisés voyagent de la cible vers le substrat, ils interagissent et se lient chimiquement avec ces molécules de gaz réactif.

Étape 4 : Dépôt du film composé

Cette réaction chimique forme une nouvelle molécule composée (par exemple, du nitrure de titane ou du dioxyde de silicium). Ces molécules nouvellement formées poursuivent leur trajet jusqu'au substrat, où elles se déposent et se condensent. Avec le temps, ce processus construit une couche mince, uniforme et dense de film composé sur la surface du substrat.

Composants clés d'un système de pulvérisation cathodique réactive

Chaque système de pulvérisation cathodique réactive à courant continu repose sur quelques composants essentiels fonctionnant de concert pour obtenir un processus stable et reproductible.

La cible (cathode)

C'est la source du matériau primaire et elle est constituée d'un métal ou d'un semi-conducteur pur (par exemple, Tantale, Aluminium, Silicium). Elle est polarisée négativement pour attirer les ions positifs du plasma.

Le substrat (anode)

C'est l'objet en cours de revêtement, tel qu'une tranche de silicium, une lame de verre ou un composant optique. Il est généralement placé sur l'anode mise à la terre, où il recueille le matériau composé nouvellement formé.

L'environnement gazeux

Le système utilise deux types de gaz. Un gaz inerte (argon) est le moteur principal du processus de pulvérisation cathodique, créant le plasma et bombardant la cible. Le gaz réactif (oxygène, azote) est l'ingrédient actif qui crée le matériau composé final.

La puissance et le champ magnétique

Une source d'alimentation à courant continu (DC) fournit la tension stable nécessaire pour créer et maintenir le plasma. La plupart des systèmes modernes sont des systèmes « magnétron », qui utilisent de puissants aimants derrière la cible. Ces aimants piègent les électrons près de la surface de la cible, augmentant considérablement la densité du plasma et permettant au processus de fonctionner à des pressions plus faibles et à des vitesses plus élevées.

Comprendre les compromis critiques

Bien que puissante, la pulvérisation cathodique réactive à courant continu est un processus complexe présentant des défis inhérents qui nécessitent une gestion attentive.

Empoisonnement de la cible

Le piège le plus courant est l'empoisonnement de la cible. Cela se produit lorsque le gaz réactif réagit non seulement avec les atomes pulvérisés, mais aussi avec la surface de la cible elle-même. Cela forme une couche isolante sur la cible, ce qui peut ralentir considérablement le taux de pulvérisation, provoquer des arcs électriques et rendre le processus très instable.

Complexité du contrôle du processus

Les propriétés finales du film sont extrêmement sensibles au rapport précis entre le gaz inerte, le gaz réactif et la puissance de pulvérisation. Atteindre la stœchiométrie (composition chimique) souhaitée nécessite des systèmes de rétroaction sophistiqués pour maintenir un équilibre stable entre le taux de pulvérisation du métal et la disponibilité du gaz réactif.

Taux de dépôt plus lents

En général, la pulvérisation cathodique réactive est plus lente que la pulvérisation d'une cible métallique pure. La formation du composé sur la surface de la cible, même à l'état contrôlé, peut réduire le nombre d'atomes éjectés par ion incident, prolongeant ainsi les temps de processus.

Comment appliquer cela à votre objectif

Le choix d'une technique de dépôt dépend entièrement du matériau que vous devez créer.

- Si votre objectif principal est de créer des films céramiques ou diélectriques de haute qualité : La pulvérisation cathodique réactive à courant continu est un excellent choix. Elle est largement utilisée pour produire des films tels que le dioxyde de silicium (SiO₂), le nitrure de titane (TiN) et l'oxyde d'aluminium (Al₂O₃) pour des applications semi-conductrices et optiques.

- Si votre objectif principal est de déposer un film métallique pur : C'est la mauvaise technique. Vous devriez utiliser la pulvérisation cathodique DC ou RF standard (non réactive) avec uniquement un gaz inerte comme l'argon.

- Si votre objectif principal est la stabilité et la vitesse du processus : Vous devez investir dans un contrôle de processus avancé, tel que la surveillance de l'émission optique ou la rétroaction d'impédance du plasma, pour gérer le flux de gaz réactif et éviter l'empoisonnement de la cible.

En fin de compte, la pulvérisation cathodique réactive à courant continu offre une méthode puissante pour créer des matériaux composés haute performance directement sur une surface, atome par atome.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif | Synthétiser des matériaux composés (oxydes, nitrures) avec des propriétés spécifiques |

| Gaz clés | Gaz inerte (Argon) pour la pulvérisation cathodique ; Gaz réactif (Oxygène/Azote) pour la formation du composé |

| Processus | Les atomes métalliques pulvérisés à partir de la cible réagissent avec le gaz pour former un film sur le substrat |

| Applications courantes | Dispositifs semi-conducteurs, revêtements optiques, couches résistantes à l'usure |

| Défi principal | Empoisonnement de la cible nécessitant un contrôle précis du gaz et de la puissance |

Besoin de déposer des films minces composés de haute qualité pour votre recherche ou votre production ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions de pulvérisation cathodique fiables pour les applications dans les semi-conducteurs, l'optique et la science des matériaux. Nos experts peuvent vous aider à choisir le bon système pour obtenir des propriétés de film précises et un contrôle de processus stable. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de revêtement !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Moule de presse anti-fissuration pour usage en laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage