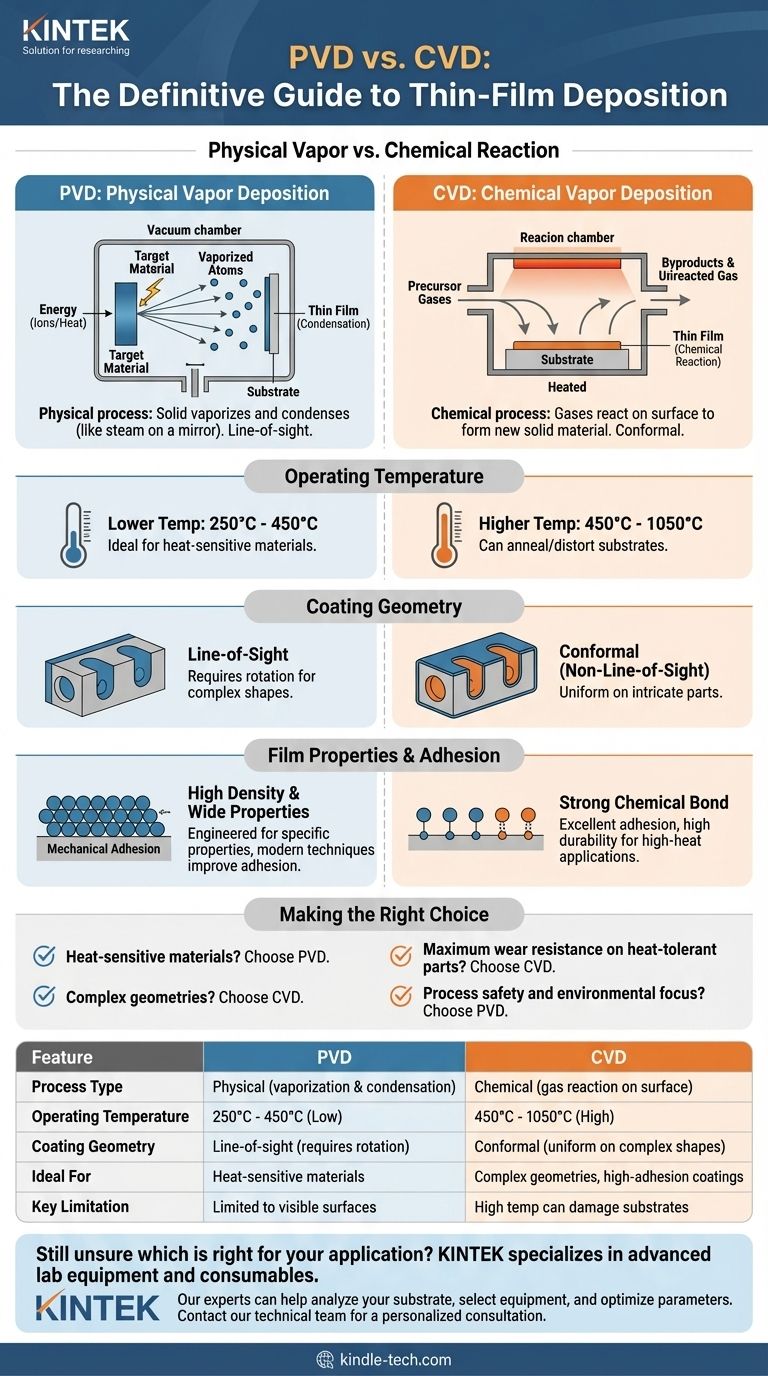

Fondamentalement, la différence entre PVD et CVD réside dans la manière dont le film mince est créé. Le dépôt physique en phase vapeur (PVD) est un processus physique où un matériau solide est vaporisé puis se condense sur la surface de la pièce, un peu comme la vapeur qui embue un miroir froid. Le dépôt chimique en phase vapeur (CVD), en revanche, est un processus chimique où des gaz précurseurs réagissent à la surface pour former un tout nouveau matériau solide, le revêtement lui-même.

Le choix entre PVD et CVD ne consiste pas à savoir lequel est le "meilleur", mais lequel est le plus approprié pour la tâche. La distinction fondamentale – condensation physique versus réaction chimique – dicte des facteurs critiques tels que la température de fonctionnement et la capacité à revêtir des formes complexes, faisant de la décision une fonction de votre matériau et de votre géométrie.

Le processus fondamental : physique vs chimique

Les noms eux-mêmes révèlent la distinction principale. Un processus repose sur la physique (changements d'état), tandis que l'autre repose sur la chimie (formation de nouvelles substances).

PVD : Un processus de condensation physique

En PVD, le matériau de revêtement commence comme une cible solide dans une chambre à vide. Ce solide est bombardé d'énergie (comme des ions dans la pulvérisation cathodique ou de la chaleur dans l'évaporation) qui éjecte des atomes ou des molécules de sa surface.

Ces particules vaporisées voyagent en ligne droite à travers le vide et se déposent sur le substrat, construisant physiquement le film couche par couche. Aucune réaction chimique ne se produit sur le substrat ; il s'agit d'un transfert direct de matière de la source à la surface.

CVD : Une réaction chimique à la surface

En CVD, le substrat est placé dans une chambre de réaction et chauffé. Un mélange de gaz précurseurs soigneusement contrôlé est ensuite introduit.

Lorsque ces gaz entrent en contact avec le substrat chaud, ils déclenchent une réaction chimique. Cette réaction décompose les gaz et forme un nouveau film solide à la surface de la pièce. Les gaz non réagis et les sous-produits sont ensuite pompés.

Comment cette différence impacte votre application

La distinction entre un processus physique et chimique n'est pas seulement académique. Elle a des conséquences directes et pratiques sur la température, la géométrie et les propriétés du film.

Température de fonctionnement

Le PVD fonctionne à des températures significativement plus basses, typiquement entre 250°C et 450°C. Cela le rend idéal pour le revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée sans modifier leurs propriétés fondamentales.

Le CVD nécessite des températures beaucoup plus élevées pour déclencher les réactions chimiques nécessaires, généralement entre 450°C et 1050°C. Cette chaleur élevée peut recuire, ramollir ou déformer les substrats sensibles à la chaleur comme l'acier trempé ou les alliages d'aluminium.

Géométrie du revêtement (ligne de visée vs conforme)

Le PVD est un processus en ligne de visée. Le matériau de revêtement vaporisé voyage en ligne droite, ce qui signifie qu'il ne peut revêtir que les surfaces qu'il peut "voir" depuis la source. Le revêtement de formes complexes ou de perçages internes nécessite des montages complexes et une rotation des pièces pour assurer une couverture uniforme.

Le CVD est un processus conforme (non en ligne de visée). Parce que le revêtement est formé à partir de gaz qui circulent autour de la pièce, il peut revêtir uniformément des formes complexes, des bords tranchants et même des canaux internes avec facilité.

Propriétés du film et adhérence

Les revêtements CVD présentent souvent une très forte adhérence car le film est chimiquement lié au matériau du substrat. La haute température favorise la diffusion à l'interface, créant un lien très durable.

Les revêtements PVD peuvent être conçus pour avoir une densité extrêmement élevée et une large gamme de propriétés. Bien que l'adhérence soit typiquement mécanique, les techniques PVD modernes comme la pulvérisation magnétron à impulsions de haute puissance (HiPIMS) peuvent créer des films exceptionnellement bien adhérents.

Comprendre les compromis

Aucune des deux technologies n'est une solution universelle. Choisir la bonne nécessite de reconnaître leurs limitations inhérentes.

La limitation thermique du CVD

L'inconvénient principal du CVD traditionnel est sa température de traitement élevée. Cela le disqualifie immédiatement pour une vaste gamme d'applications impliquant des composants qui ont déjà été traités thermiquement pour atteindre une dureté ou une ténacité spécifique.

La limitation géométrique du PVD

La nature en ligne de visée du PVD est son plus grand défi. Ne pas en tenir compte peut entraîner des revêtements inégaux ou inexistants sur certaines zones d'une pièce complexe, compromettant ses performances. L'obtention de l'uniformité ajoute souvent des coûts et de la complexité au processus.

Préoccupations environnementales et de sécurité

Les processus CVD utilisent fréquemment des gaz précurseurs toxiques, inflammables ou corrosifs. Cela nécessite un investissement significatif dans les protocoles de sécurité, les systèmes de manipulation des gaz et la réduction des déchets, ce qui peut en faire une opération plus complexe et dangereuse que le PVD. Le PVD, étant un processus physique sous vide, est généralement considéré comme plus respectueux de l'environnement.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences non négociables de votre substrat et des performances finales de la pièce.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur (comme l'acier trempé ou l'aluminium) : Le PVD est le bon choix en raison de sa température de fonctionnement significativement plus basse.

- Si votre objectif principal est de créer un revêtement uniforme sur des pièces avec des géométries internes complexes : Le CVD est supérieur car les gaz précurseurs peuvent pénétrer et réagir sur toutes les surfaces exposées.

- Si votre objectif principal est une résistance maximale à l'usure sur un substrat qui peut tolérer une chaleur élevée : Le CVD offre souvent une adhérence et une qualité de film exceptionnelles, ce qui en fait un choix de premier ordre pour des applications comme les outils de coupe en carbure.

- Si votre objectif principal est la sécurité des processus et l'impact environnemental : Le PVD est généralement la technologie la plus simple et la plus "verte", évitant les gaz dangereux courants dans de nombreux processus CVD.

En comprenant le compromis fondamental entre le dépôt physique du PVD et la réaction chimique du CVD, vous pouvez choisir en toute confiance la bonne technologie pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Physique (vaporisation & condensation) | Chimique (réaction gazeuse à la surface) |

| Température de fonctionnement | 250°C - 450°C (Basse) | 450°C - 1050°C (Élevée) |

| Géométrie du revêtement | Ligne de visée (nécessite une rotation pour les formes complexes) | Conforme (uniforme sur les formes complexes & les canaux internes) |

| Idéal pour | Matériaux sensibles à la chaleur (acier trempé, aluminium) | Géométries complexes, revêtements à forte adhérence sur substrats tolérants à la chaleur |

| Limitation clé | Limité aux surfaces visibles depuis la source | La haute température peut endommager les substrats sensibles à la chaleur |

Vous n'êtes toujours pas sûr si le PVD ou le CVD convient à votre application spécifique ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour le dépôt de couches minces, répondant à un large éventail de besoins de laboratoire. Nos experts peuvent vous aider à :

- Analyser le matériau et la géométrie de votre substrat pour déterminer le processus de revêtement optimal

- Sélectionner le bon équipement pour vos exigences spécifiques en matière de PVD ou de CVD

- Optimiser vos paramètres de revêtement pour une qualité et des performances de film supérieures

Ne laissez pas les résultats de votre revêtement au hasard—contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et assurez-vous de choisir la bonne technologie pour le succès de votre projet !

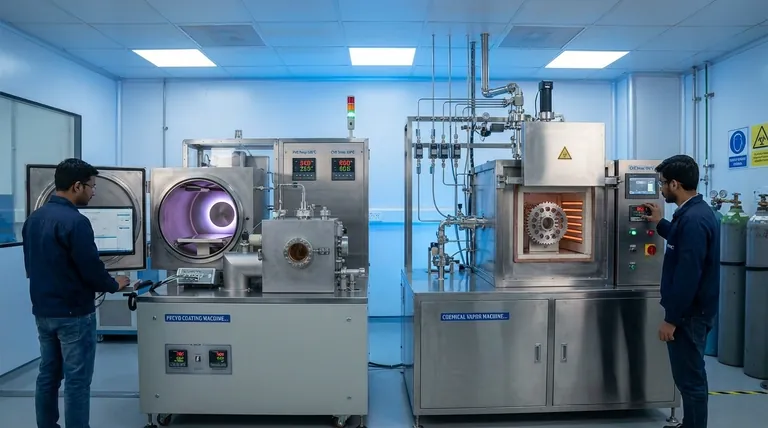

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces