À la base, la pulvérisation cathodique à courant continu (DC) est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches ultra-minces. Le processus utilise une haute tension continue pour créer un plasma, qui génère des ions énergétiques bombardant un matériau source (la « cible »). Ce bombardement expulse physiquement des atomes de la cible, lesquels voyagent ensuite et se déposent sur un substrat voisin, formant un revêtement uniforme.

La pulvérisation cathodique DC est une méthode robuste et simple pour déposer des couches minces de matériaux électriquement conducteurs. Cependant, son recours au courant continu la rend fondamentalement inadaptée au dépôt de matériaux isolants, ce qui constitue sa limitation la plus importante.

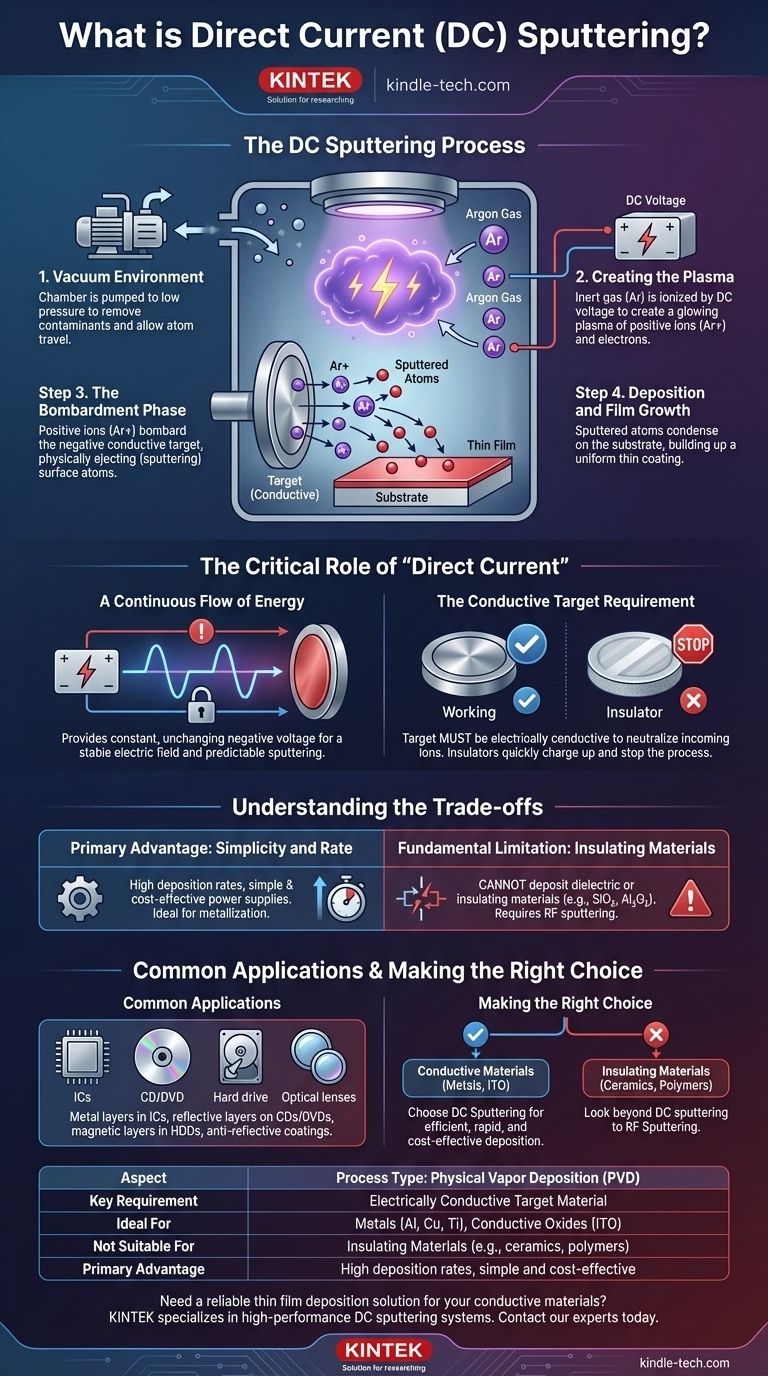

Démystifier le processus de pulvérisation cathodique DC

Pour comprendre la pulvérisation cathodique DC, il est préférable de la visualiser comme un processus de sablage précis, au niveau atomique, se déroulant sous vide. Chaque étape est cruciale pour produire une couche de haute qualité.

L'environnement sous vide

Toute pulvérisation cathodique se produit à l'intérieur d'une chambre à vide dont la pression a été fortement abaissée. Cela sert deux objectifs : éliminer les atomes indésirables comme l'oxygène et la vapeur d'eau qui pourraient contaminer la couche, et permettre aux atomes pulvérisés de voyager librement de la cible au substrat.

Création du plasma

Une fois sous vide, une petite quantité d'un gaz inerte — généralement de l'argon — est introduite. Une haute tension continue négative est ensuite appliquée au matériau cible. Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma brillant composé d'ions argon positifs (Ar+) et d'électrons libres.

La phase de bombardement

La cible agit comme la cathode (électrode négative) dans ce système. Les ions argon chargés positivement sont violemment accélérés par le champ électrique et viennent frapper la cible chargée négativement. Cette collision possède suffisamment d'énergie pour éjecter physiquement, ou « pulvériser », des atomes de la surface de la cible.

Dépôt et croissance de la couche

Les atomes de la cible éjectés traversent la chambre à basse pression jusqu'à ce qu'ils frappent le substrat, positionné stratégiquement à proximité. À leur arrivée, ces atomes se condensent et s'accumulent progressivement sur la surface du substrat, formant une couche mince et solide dont l'épaisseur peut varier de quelques nanomètres à plusieurs micromètres.

Le rôle critique du « Courant Continu »

Le « DC » dans pulvérisation cathodique DC est la caractéristique déterminante et la source à la fois de sa force principale et de sa plus grande faiblesse.

Un flux d'énergie continu

Le courant continu fournit une tension négative constante et immuable à la cible. Cela crée un champ électrique stable qui accélère continuellement les ions positifs vers la cible, entraînant un taux de pulvérisation constant et prévisible.

L'exigence d'une cible conductrice

Pour que ce processus fonctionne, le matériau cible doit être électriquement conducteur. Au fur et à mesure que les ions argon positifs frappent la cible et sont neutralisés, la cible doit être capable de reconstituer les électrons perdus via l'alimentation en courant continu. Si la cible était un isolant, une charge positive s'accumulerait rapidement sur sa surface, repoussant les ions argon entrants et éteignant le plasma, ce qui arrêterait effectivement le processus de pulvérisation.

Comprendre les compromis

Aucun processus unique n'est parfait pour toutes les applications. Le choix d'utiliser la pulvérisation cathodique DC est régi par un ensemble clair d'avantages et de limitations.

L'avantage principal : Simplicité et débit

Pour le dépôt de métaux et d'autres matériaux conducteurs, la pulvérisation cathodique DC est très efficace. Les alimentations électriques sont relativement simples et peu coûteuses, et les taux de dépôt sont généralement plus élevés que ceux des techniques de pulvérisation plus complexes. Cela en fait un processus de choix pour la métallisation dans des industries telles que la fabrication de semi-conducteurs et l'optique.

La limitation fondamentale : Les matériaux isolants

Comme expliqué, la pulvérisation cathodique DC ne peut pas être utilisée pour déposer des matériaux diélectriques ou isolants comme le dioxyde de silicium (SiO₂) ou l'oxyde d'aluminium (Al₂O₃). L'incapacité de dissiper l'accumulation de charge positive sur la surface de la cible constitue un arrêt définitif. Pour ces matériaux, des techniques alternatives comme la pulvérisation cathodique à radiofréquence (RF) sont nécessaires.

Applications courantes

Vous trouverez des couches déposées par pulvérisation DC dans une vaste gamme de produits. Cela comprend les couches métalliques dans les circuits intégrés, les couches réfléchissantes sur les CD et DVD, les couches magnétiques dans les disques durs, et les revêtements antireflets ou conducteurs sur le verre optique.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend des propriétés électriques du matériau que vous avez l'intention de déposer.

- Si votre objectif principal est de déposer des matériaux conducteurs (par exemple, des métaux comme l'aluminium, le cuivre ou le titane ; ou des oxydes conducteurs comme l'ITO) : La pulvérisation cathodique DC est votre choix le plus efficace, rapide et rentable.

- Si votre objectif principal est de déposer des matériaux isolants (par exemple, des céramiques, des polymères ou des diélectriques comme le nitrure de silicium) : Vous devez regarder au-delà de la pulvérisation cathodique DC vers une alternative comme la pulvérisation cathodique RF, conçue pour surmonter le problème d'accumulation de charge.

Comprendre cette distinction fondamentale entre les cibles conductrices et isolantes est la clé pour sélectionner le processus de dépôt approprié pour votre matériau.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Exigence clé | Matériau cible électriquement conducteur |

| Idéal pour | Métaux (Al, Cu, Ti), Oxydes conducteurs (ITO) |

| Ne convient pas pour | Matériaux isolants (ex. : céramiques, polymères) |

| Avantage principal | Taux de dépôt élevés, simple et rentable |

Besoin d'une solution fiable de dépôt de couches minces pour vos matériaux conducteurs ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique DC conçus pour la précision et l'efficacité. Que vous travailliez dans la fabrication de semi-conducteurs, l'optique ou la recherche sur les matériaux, notre expertise garantit que vous obtenez l'outil adapté à vos besoins spécifiques de revêtement conducteur.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique DC peut améliorer les capacités de votre laboratoire et accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés