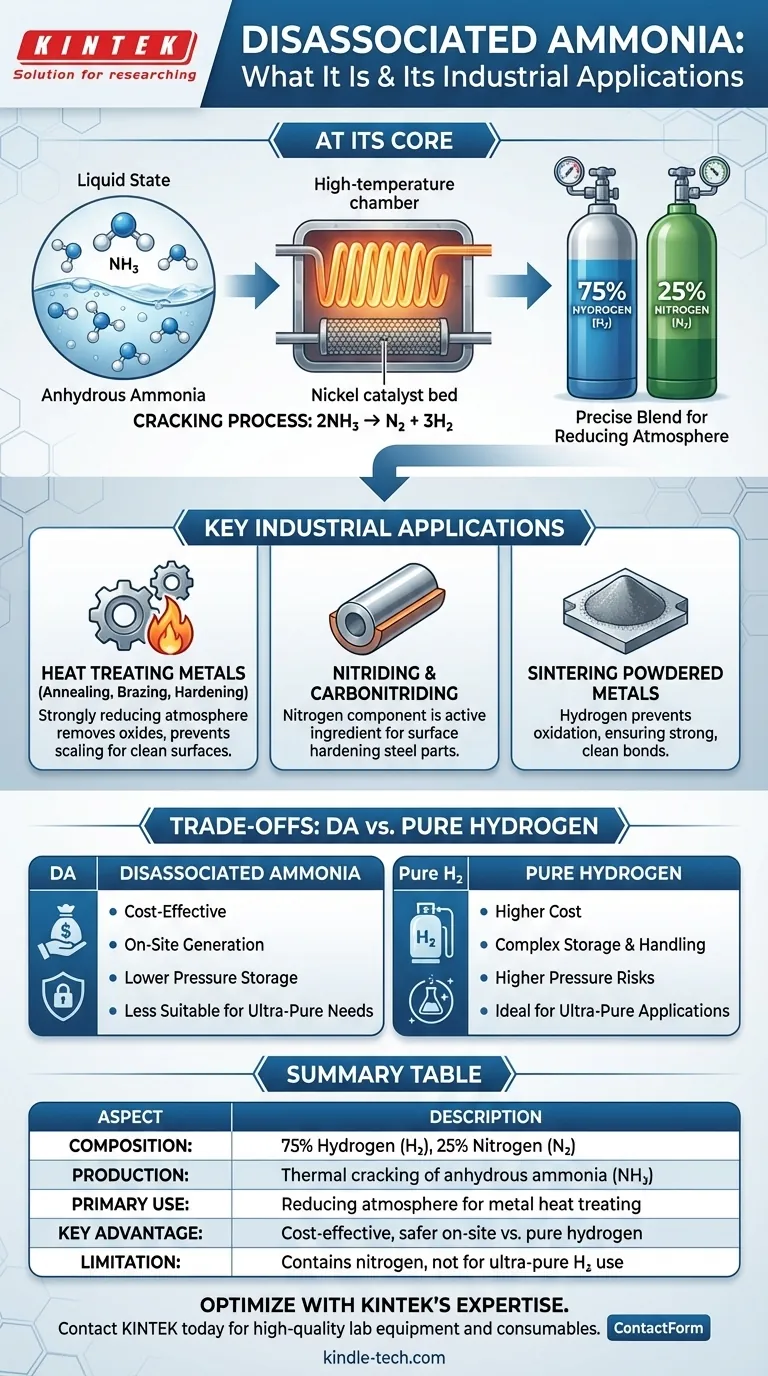

Au fond, l'ammoniac dissocié est un mélange gazeux spécifique produit en « craquant » ou en décomposant l'ammoniac anhydre (NH₃) à l'aide de chaleur et d'un catalyseur. Le gaz résultant est un mélange précisément contrôlé de 75 % d'hydrogène (H₂) et de 25 % d'azote (N₂) en volume. Ce mélange n'est pas un composé chimique unique, mais plutôt une source très pratique et économique d'atmosphère riche en hydrogène pour les applications industrielles.

Le concept central à saisir est que l'ammoniac dissocié est utilisé comme une source pratique et économique d'hydrogène et d'azote sur site. Il permet aux installations de tirer parti de la sécurité relative et du faible coût de stockage de l'ammoniac liquide tout en générant une atmosphère gazeuse réductrice puissante quand et où elle est nécessaire.

Le Processus de Dissociation : Du Liquide au Gaz

Comprendre comment ce mélange gazeux est créé est essentiel pour comprendre ses propriétés et ses applications. Le processus est une réaction chimique simple réalisée à l'intérieur d'un équipement dédié.

Le Point de Départ : L'Ammoniac Anhydre

Le processus commence avec l'ammoniac anhydre (NH₃), un composé qui est liquide sous pression modérée à température ambiante. Cela le rend considérablement plus facile, plus sûr et moins cher à transporter et à stocker en vrac par rapport à l'hydrogène gazeux pur.

La Réaction Centrale : Le Craquage Thermique

L'ammoniac liquide est vaporisé, puis passé à travers une chambre à haute température (typiquement 1750-1850°F ou 950-1010°C) contenant un catalyseur au nickel. Cette combinaison de chaleur et d'action catalytique décompose les molécules d'ammoniac.

La réaction chimique est simple et très efficace : 2NH₃ → N₂ + 3H₂.

Le Produit Final : Un Mélange 75/25

Cette réaction montre que pour deux molécules d'ammoniac décomposées, une molécule d'azote et trois molécules d'hydrogène sont créées. C'est ce qui donne le mélange final constant de 25 % d'azote et 75 % d'hydrogène en volume. L'équipement utilisé à cette fin est souvent appelé un dissociateur d'ammoniac ou un générateur d'ammoniac craqué.

Applications Clés dans l'Industrie

L'ammoniac dissocié n'est pas seulement une curiosité chimique ; c'est un pilier dans les processus métallurgiques et chimiques où le contrôle de l'atmosphère est essentiel.

Traitement Thermique des Métaux

C'est l'application la plus courante. Lors du chauffage de métaux comme l'acier pour des processus tels que le recuit, la trempe ou le brasage, l'oxygène présent dans l'air peut provoquer une mise à l'échelle et une oxydation destructrices. Une atmosphère d'ammoniac dissocié est fortement réductrice (en raison de l'hydrogène), ce qui signifie qu'elle élimine activement les oxydes et empêche la formation de nouveaux, ce qui donne une surface métallique propre et brillante.

Nitruation et Carbonitruration

Dans ces processus spécialisés de durcissement superficiel de l'acier, le composant azote n'est pas seulement un gaz inerte, c'est l'ingrédient actif. L'azote provenant de l'ammoniac dissocié réagit avec la surface de la pièce en acier pour former des nitrures de fer extrêmement durs, créant une couche résistante à l'usure.

Frittage des Métaux en Poudre

Le frittage consiste à chauffer des poudres métalliques compactées juste en dessous de leur point de fusion pour les fusionner en un objet solide. L'atmosphère riche en hydrogène de l'ammoniac dissocié empêche l'oxydation des fines particules métalliques et aide à créer des liaisons solides et propres entre elles.

Comprendre les Compromis : DA vs Hydrogène Pur

La décision d'utiliser l'ammoniac dissocié est presque toujours liée à une comparaison pratique avec sa principale alternative, l'hydrogène pur.

Le Facteur Décisif : Le Coût

Générer une atmosphère riche en hydrogène à partir d'ammoniac est nettement moins cher que d'acheter et de stocker de l'hydrogène en vrac purifié (que ce soit sous forme de gaz haute pression ou de liquide cryogénique). Le faible coût et la logistique simple du stockage de l'ammoniac liquide offrent un avantage économique majeur.

Sécurité et Génération sur Site

Bien que l'ammoniac anhydre soit toxique et nécessite une manipulation prudente, il est stocké à des pressions beaucoup plus basses que l'hydrogène gazeux comprimé. La capacité de générer l'atmosphère à la demande à partir d'un précurseur liquide stable est souvent considérée comme un avantage logistique et sécuritaire par rapport à la manipulation de bouteilles ou de réservoirs d'hydrogène hautement inflammables et sous haute pression.

La Limite de Pureté

Le compromis le plus important est la pureté. La teneur en azote de 25 % rend l'ammoniac dissocié inapproprié pour les applications nécessitant de l'hydrogène ultra-pur, comme dans les industries des semi-conducteurs ou alimentaires. Cependant, dans la plupart des travaux métallurgiques, l'azote est inerte et inoffensif, ou dans le cas de la nitruration, il est activement bénéfique.

Faire le Bon Choix pour Votre Processus

Choisir la bonne atmosphère industrielle dépend entièrement des exigences techniques de votre processus et de votre budget opérationnel.

- Si votre objectif principal est le traitement thermique des métaux économique (comme le recuit ou le brasage) : L'ammoniac dissocié est un excellent choix, offrant une atmosphère réductrice de haute qualité sans la dépense et les complexités de manipulation de l'hydrogène pur.

- Si votre objectif principal est le durcissement superficiel des pièces en acier : L'ammoniac dissocié est souvent la source requise pour l'azote actif nécessaire dans les processus de nitruration et de nitrocarburisation ferritique.

- Si votre objectif principal est un processus sensible à l'azote (par exemple, la fabrication de semi-conducteurs ou certaines réactions catalytiques) : Vous devez utiliser une source d'hydrogène purifiée, car l'azote dans l'ammoniac dissocié agirait comme un contaminant critique.

En fin de compte, comprendre l'ammoniac dissocié revient à le reconnaître comme une solution conçue pour un problème industriel courant : le besoin d'une source d'hydrogène sûre, fiable et économique.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Composition | 75 % Hydrogène (H₂), 25 % Azote (N₂) en volume |

| Production | Craquage thermique de l'ammoniac anhydre (NH₃) |

| Utilisation Principale | Atmosphère réductrice pour le traitement thermique des métaux (recuit, brasage) |

| Avantage Clé | Génération sur site économique et plus sûre par rapport à l'hydrogène pur |

| Limitation | Contient de l'azote, inapproprié pour les applications nécessitant de l'H₂ ultra-pur |

Optimisez votre processus de traitement thermique avec l'expertise de KINTEK.

Les générateurs d'ammoniac dissocié offrent une solution sûre, fiable et économique pour créer l'atmosphère réductrice parfaite pour vos applications de recuit, de brasage ou de frittage de métaux. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour répondre aux besoins précis des laboratoires industriels.

Laissez nos experts vous aider à déterminer si un système à ammoniac dissocié est le bon choix pour l'efficacité et le budget de votre exploitation.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées