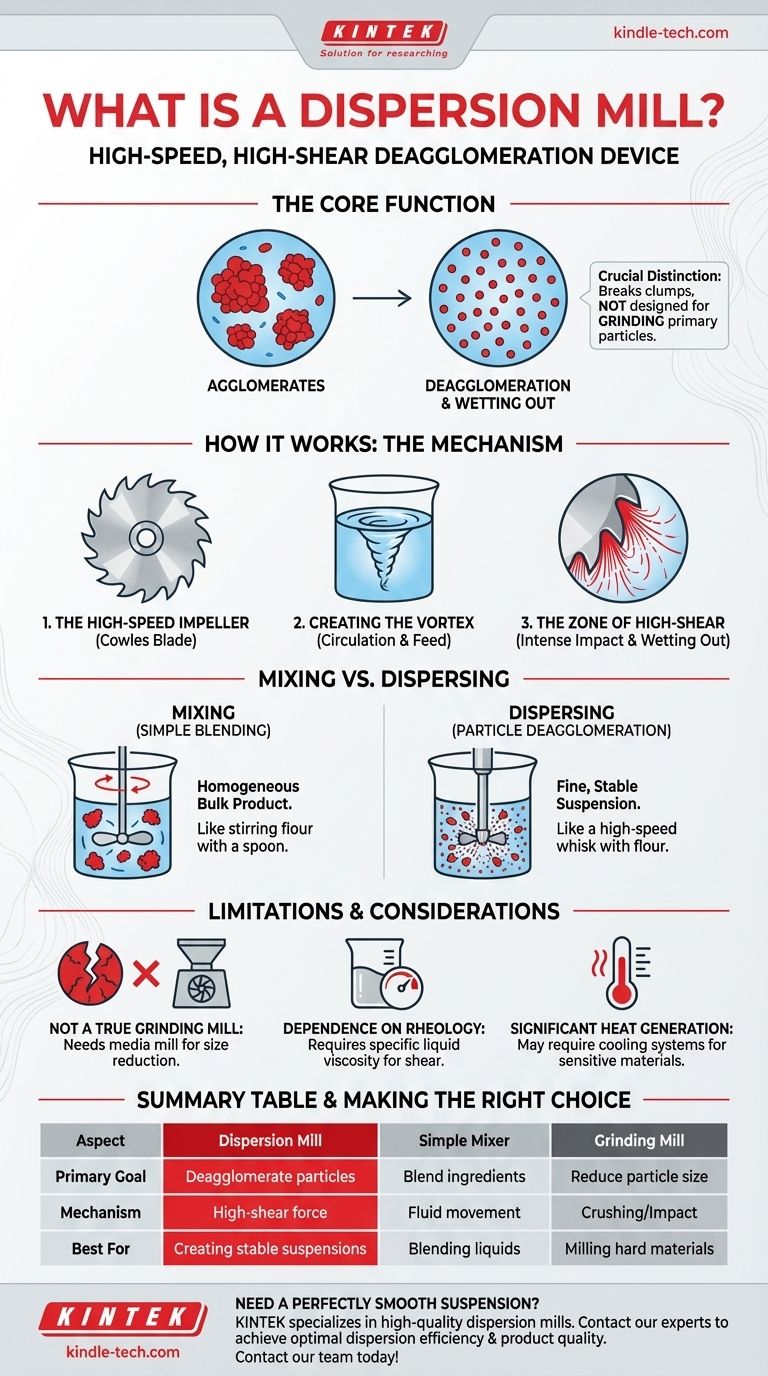

En termes simples, un broyeur de dispersion est un dispositif de mélange à grande vitesse et à fort cisaillement conçu pour briser et distribuer uniformément les particules solides dans un liquide. Sa fonction principale n'est pas seulement de remuer les ingrédients, mais d'appliquer une force mécanique intense pour désagglomérer les amas de poudre, mouiller chaque particule individuelle et créer une suspension ou un colloïde fin et stable.

La distinction cruciale à comprendre est qu'un broyeur de dispersion excelle à briser les agglomérats (particules collées ensemble) mais n'est pas conçu pour broyer ou réduire la taille des particules primaires elles-mêmes. Son objectif est d'atteindre la plus petite distribution de taille de particules possible que la matière première permet.

Comment un broyeur de dispersion réalise la désagglomération

L'efficacité d'un broyeur de dispersion, souvent appelé disperseur à grande vitesse (HSD), provient de la dynamique des fluides précise qu'il crée. Le processus est fonction de la conception de la turbine et de la vitesse à laquelle elle fonctionne.

La turbine à grande vitesse

Au cœur de la machine se trouve une turbine spécialisée, le plus souvent un disque plat et circulaire avec des dents en forme de scie sur son périmètre. Cette conception, souvent appelée pale de Cowles, est conçue pour générer d'immenses forces de cisaillement aux extrémités des pales.

Création du vortex

Lorsque la turbine tourne à grande vitesse (généralement des milliers de pieds par minute à l'extrémité), elle crée un puissant vortex qui tire le matériau de la surface du lot vers la pale. Cette circulation garantit que tout le matériau passe à plusieurs reprises dans la zone de plus forte intensité.

La zone de fort cisaillement

Le véritable travail se déroule dans la petite région au bord de la turbine. Lorsque les dents de la pale frappent la suspension, elles créent une zone de turbulence et de cisaillement intenses. Cette force surmonte les liaisons qui maintiennent les agglomérats de particules ensemble, les déchirant en leurs particules constitutives plus petites. Le liquide est ensuite forcé dans les surfaces nouvellement créées, un processus connu sous le nom de "mouillage".

Mélange vs. Dispersion : Une distinction critique

De nombreuses défaillances opérationnelles proviennent d'une mauvaise compréhension entre le simple mélange et la véritable dispersion. Bien que liés, ce sont des processus fondamentalement différents avec des objectifs et des exigences d'équipement différents.

Mélange : Simple homogénéisation

Le mélange vise à créer un produit en vrac homogène. Il implique de déplacer les matériaux dans une cuve jusqu'à ce qu'ils soient uniformément répartis. Un simple agitateur à hélice peut mélanger efficacement deux liquides ou empêcher les gros solides de se déposer.

Dispersion : Désagglomération des particules

La dispersion est un processus plus violent et plus énergivore. Son objectif est de briser les amas de particules et de les stabiliser en phase liquide pour les empêcher de se ré-agglomérer.

Une analogie : La farine dans l'eau

Imaginez ajouter de la farine à de l'eau. Une simple cuillère (un mélangeur) remuera l'eau et déplacera les grumeaux de farine, mais de nombreux grumeaux resteront. Un broyeur de dispersion agit comme un fouet incroyablement rapide, déchirant ces grumeaux jusqu'à ce que seules des particules de farine individuelles soient en suspension dans l'eau, créant une pâte lisse.

Comprendre les compromis et les limitations

Bien que puissant, un broyeur de dispersion n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application correcte.

Pas un véritable broyeur

Un disperseur est très efficace pour briser les agglomérats maintenus ensemble par de faibles forces physiques. Cependant, il manque d'énergie pour fracturer les cristaux primaires ou réduire la taille réelle des particules individuelles. Pour cette tâche, vous avez besoin d'un broyeur à billes (comme un broyeur à billes ou à perles) qui utilise des médias de broyage pour écraser physiquement les particules.

Dépendance à la rhéologie

Le processus de dispersion repose sur la résistance du liquide à l'écoulement (sa viscosité) pour générer du cisaillement. Si le liquide est trop fluide, la pale le traversera simplement sans créer la force nécessaire pour désagglomérer les solides. Les formulations nécessitent souvent une viscosité spécifique pour se disperser efficacement.

Génération de chaleur importante

L'immense énergie appliquée pendant la dispersion génère une quantité importante de chaleur. Cela peut être préjudiciable aux matériaux sensibles à la chaleur, pouvant entraîner une dégradation, des réactions chimiques indésirables ou une perte de solvant. De nombreux systèmes de dispersion nécessitent des cuves chemisées avec des systèmes de refroidissement pour gérer cette élévation de température.

Faire le bon choix pour votre objectif

Le choix de l'équipement correct dépend entièrement des propriétés finales que votre produit exige.

- Si votre objectif principal est de mélanger des liquides ou de suspendre des solides non agglomérants : Un simple agitateur ou mélangeur à faible cisaillement est souvent suffisant, plus économe en énergie et plus facile à utiliser.

- Si votre objectif principal est de créer une suspension fine et stable à partir de poudres qui ont tendance à s'agglomérer (par exemple, pigments, charges, épaississants) : Un broyeur de dispersion à grande vitesse est l'outil correct pour la désagglomération.

- Si votre objectif principal est de réduire la taille fondamentale des particules solides elles-mêmes : Vous devez utiliser un dispositif de broyage, tel qu'un broyeur à billes, un broyeur à boulets ou un broyeur à jet, car un disperseur n'atteindra pas cet objectif.

En fin de compte, comprendre la distinction entre le simple mélange, la dispersion de particules et le broyage de particules est la clé pour sélectionner le bon processus pour une formulation réussie.

Tableau récapitulatif :

| Aspect | Broyeur de dispersion | Mélangeur simple | Broyeur |

|---|---|---|---|

| Objectif principal | Désagglomérer les particules | Mélanger les ingrédients | Réduire la taille des particules |

| Mécanisme | Force de cisaillement élevée | Mouvement des fluides | Écrasement/Impact |

| Idéal pour | Créer des suspensions stables (pigments, charges) | Mélanger les liquides | Broyer des matériaux durs |

| Taille des particules | Brise les amas, pas les particules primaires | Pas de réduction de taille | Réduit la taille des particules primaires |

Besoin de créer une suspension parfaitement lisse et stable ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les broyeurs de dispersion idéaux pour désagglomérer les pigments, les charges et autres poudres dans vos formulations. Nos experts peuvent vous aider à sélectionner le bon mélangeur à fort cisaillement pour atteindre une efficacité de dispersion et une qualité de produit optimales. Contactez notre équipe dès aujourd'hui pour discuter des défis spécifiques de mélange et de dispersion de votre laboratoire !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA