À la base, un broyeur à billes de laboratoire est un broyeur haute performance conçu pour réduire de petits échantillons de matériaux solides en poudres extrêmement fines ou pour mélanger intimement différents matériaux. Il fonctionne en plaçant l'échantillon de matériau dans un pot scellé avec des corps broyants durcis (billes) et en soumettant le pot à un mouvement mécanique intense. Ce mouvement provoque des collisions répétées des billes avec l'échantillon, le brisant par de puissantes forces d'impact et de cisaillement.

Le véritable objectif d'un broyeur à billes de laboratoire n'est pas seulement de broyer, mais d'atteindre un contrôle précis de la taille et de la distribution des particules finales. Ce contrôle est fondamental pour la recherche et le développement, car les propriétés physiques d'un matériau sont souvent dictées par la taille de ses particules constitutives.

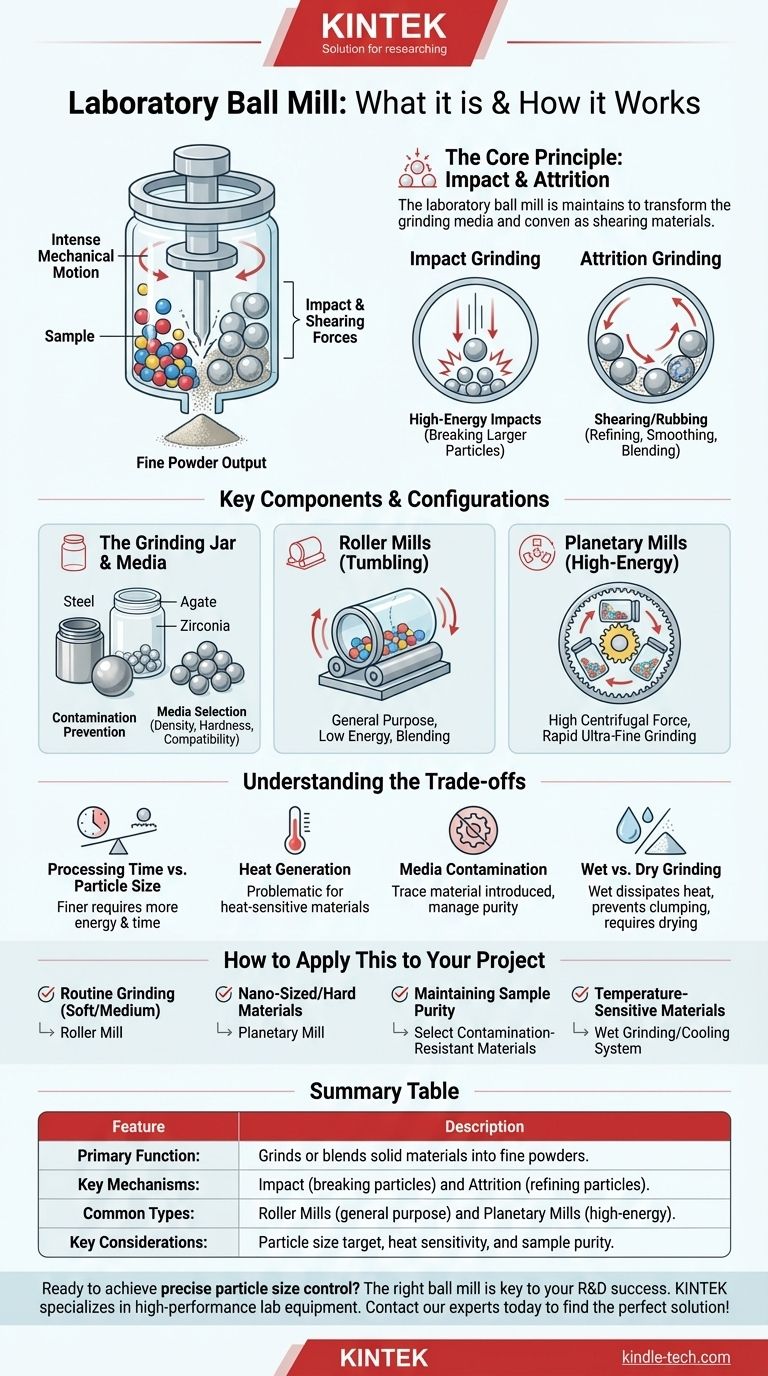

Le principe fondamental : Impact et Attrition

L'efficacité d'un broyeur à billes provient de deux mécanismes de broyage distincts mais simultanés. L'équilibre entre ces forces est contrôlé par la vitesse du broyeur, la taille des billes et le type de broyeur utilisé.

Broyage par impact

Lorsque le pot de broyage tourne, les billes à l'intérieur sont entraînées le long de la paroi intérieure. À un certain point, la gravité l'emporte sur la force centrifuge, et les billes tombent en cascade ou chutent du haut du pot. Cette action crée des impacts de haute énergie, frappant le matériau et provoquant des fractures fragiles, ce qui est très efficace pour briser les particules plus grosses.

Broyage par attrition

Simultanément, les billes sont en mouvement constant les unes contre les autres et contre la paroi du pot, créant une action de cisaillement ou de frottement. Cette attrition est plus efficace pour réduire des particules déjà petites en poudres encore plus fines, lisser leurs surfaces et mélanger les matériaux à un niveau microscopique.

Composants et configurations clés

Bien que le principe soit simple, la configuration du broyeur affecte considérablement ses performances et ses applications.

Le pot de broyage et les corps broyants

L'échantillon est scellé à l'intérieur d'un pot de broyage, qui peut être fabriqué à partir de divers matériaux comme l'acier trempé, l'acier inoxydable, l'agate ou la zircone pour éviter la contamination de l'échantillon.

À l'intérieur du pot se trouvent les corps broyants (les billes), qui effectuent le travail réel. Ils sont choisis en fonction de leur densité, de leur dureté et de leur compatibilité chimique avec l'échantillon. Les matériaux courants comprennent l'acier, le carbure de tungstène et diverses céramiques.

Broyeurs à rouleaux (broyeurs à tambour)

La configuration la plus simple consiste à placer le pot de broyage sur un ensemble de rouleaux motorisés. Les rouleaux font tourner le pot autour de son axe longitudinal, créant un mouvement de culbutage à l'intérieur. Cette configuration est excellente pour le broyage et le mélange à usage général, mais elle fonctionne à une énergie relativement faible.

Broyeurs planétaires

Pour les applications à haute énergie, un broyeur à billes planétaire est utilisé. Les pots de broyage sont montés sur une grande "roue solaire" qui tourne dans une direction, tandis que les pots eux-mêmes tournent sur leurs propres axes dans la direction opposée. Ce mouvement complexe entraîne des forces centrifuges extrêmement élevées, créant des impacts significativement plus puissants et fréquents pour un broyage rapide et ultra-fin.

Comprendre les compromis

L'utilisation d'un broyeur à billes est un exercice d'équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour obtenir des résultats fiables et reproductibles.

Temps de traitement vs. taille finale des particules

L'obtention de particules plus fines nécessite plus d'énergie et de temps. Le broyage d'un échantillon jusqu'à quelques microns peut prendre des minutes, tandis que son broyage dans la gamme nanométrique peut prendre de nombreuses heures.

Génération de chaleur

L'immense énergie impliquée, en particulier dans les broyeurs planétaires, génère une chaleur importante. Cela peut être problématique pour les matériaux sensibles à la chaleur ou organiques, pouvant potentiellement les faire fondre, se décomposer ou subir un changement de phase.

Contamination des corps broyants

Le processus de broyage est intrinsèquement abrasif. Les billes de broyage et le pot s'useront inévitablement avec le temps, introduisant des traces de leur propre matériau dans votre échantillon. Pour les applications de haute pureté, cette contamination croisée est un facteur critique qui doit être géré en sélectionnant soigneusement les matériaux du pot et des corps broyants.

Broyage humide vs. sec

Le broyage peut être effectué à sec ou humide en ajoutant un liquide (comme de l'eau ou un solvant). Le broyage humide aide à dissiper la chaleur, à empêcher les particules de s'agglomérer et peut souvent donner une poudre finale plus fine et plus uniforme. Cependant, il ajoute la complexité d'une étape de séchage post-traitement.

Comment appliquer cela à votre projet

Votre choix de broyeur, de corps broyants et de paramètres dépend entièrement de votre matériau et de votre objectif final.

- Si votre objectif principal est le broyage de routine de matériaux tendres à moyens : Un simple broyeur à rouleaux est souvent une solution rentable et suffisante.

- Si votre objectif principal est de produire des particules de taille nanométrique ou de broyer des matériaux très durs : Un broyeur à billes planétaire est nécessaire pour fournir l'apport énergétique requis.

- Si votre objectif principal est de maintenir la pureté de l'échantillon : Sélectionnez des pots de broyage et des billes fabriqués dans un matériau qui ne contaminera pas votre échantillon, ou dont la contamination élémentaire à l'état de traces est acceptable pour votre analyse.

- Si votre objectif principal est le traitement de matériaux sensibles à la température : Utilisez le broyage humide, faites fonctionner le broyeur par cycles plus courts avec des périodes de refroidissement, ou utilisez un broyeur avec un système de refroidissement intégré.

En maîtrisant ces variables, vous transformez le broyeur à billes d'un simple broyeur en un instrument précis pour l'ingénierie des propriétés des matériaux.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Broie ou mélange des matériaux solides en poudres fines. |

| Mécanismes clés | Impact (rupture des particules) et Attrition (affinage des particules). |

| Types courants | Broyeurs à rouleaux (usage général) et Broyeurs planétaires (haute énergie). |

| Considérations clés | Taille de particule cible, sensibilité à la chaleur et pureté de l'échantillon. |

Prêt à atteindre un contrôle précis de la taille des particules dans votre laboratoire ? Le bon broyeur à billes est la clé de votre succès en R&D. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris une gamme de broyeurs à billes et de corps broyants adaptés à vos besoins spécifiques en matière de matériaux et de pureté. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite à vos défis de broyage et de mélange !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire de laboratoire Meuleuse planétaire

Les gens demandent aussi

- Quelles sont les fonctions principales de l'utilisation d'un broyeur à billes pour la poudre BZCY72 ? Obtenir une grande pureté et un frittage amélioré

- Pourquoi le processus de broyage est-il essentiel au prétraitement du support de catalyseur ? Maximiser l'efficacité des catalyseurs à base de zircone

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale

- Comment un système de broyage et de concassage de laboratoire contribue-t-il au prétraitement des fibres de Luffa cylindrica ?

- Quelles sont les 5 utilisations du broyeur à marteaux ? Libérez une réduction de taille polyvalente pour votre industrie

- Comment les billes de broyage en acier inoxydable fonctionnent-elles comme supports de transfert d'énergie dans la préparation de composites à base de magnésium ?

- Quelle est l'utilité du broyage en laboratoire ? Obtenez une analyse d'échantillons précise et homogène

- Pourquoi les billes de broyage en zircone de 3 mm sont-elles sélectionnées pour la synthèse du Na3FePO4CO3 ? Optimiser l'énergie et la pureté