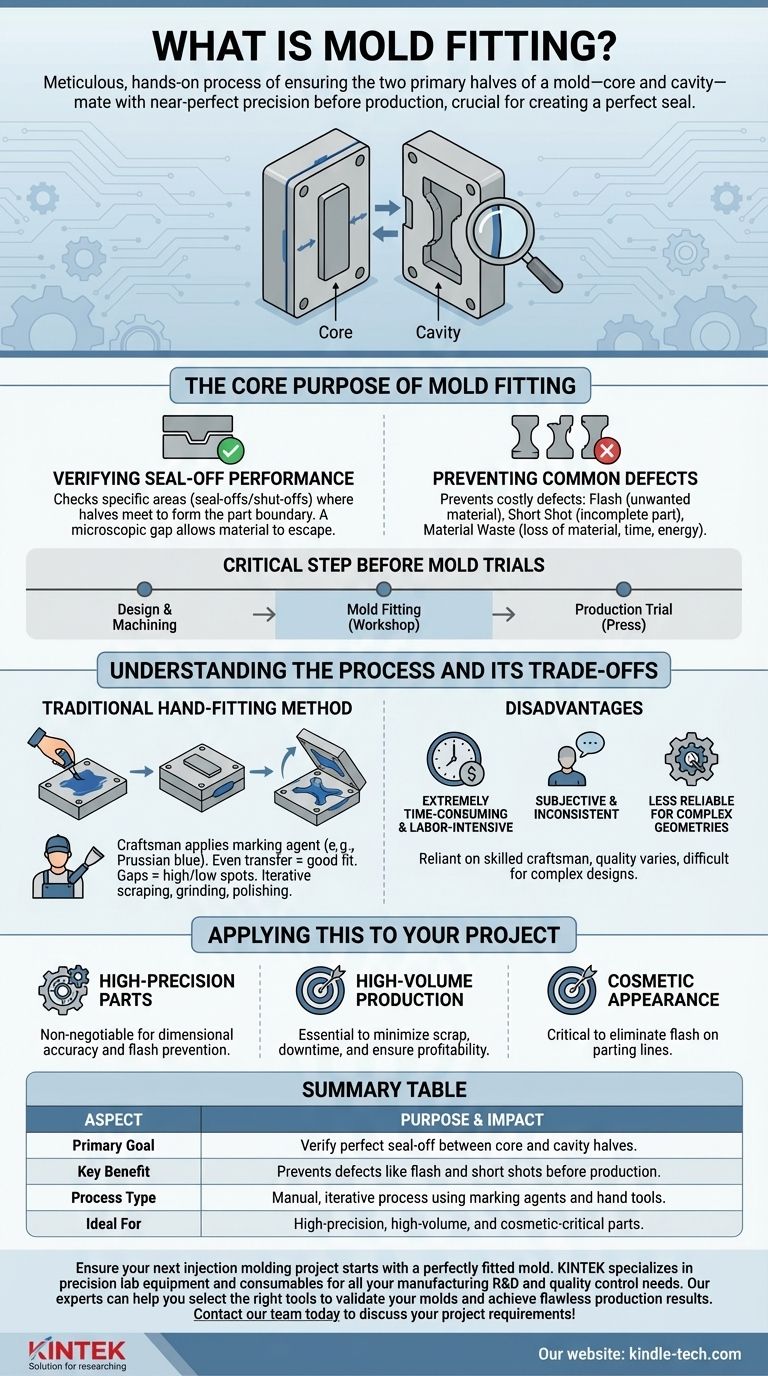

En bref, l'ajustage de moule est le processus méticuleux et manuel qui consiste à s'assurer que les deux moitiés principales d'un moule – le noyau et la cavité – s'assemblent avec une précision quasi parfaite. Cette procédure cruciale est effectuée avant un essai de production complet pour vérifier la capacité du moule à créer un joint parfait, ce qui est essentiel pour contenir le matériau fondu pendant l'injection.

L'objectif principal de l'ajustage de moule n'est pas seulement de voir si les pièces s'emboîtent, mais de fonctionner comme une étape critique d'assurance qualité. Il identifie et corrige de manière proactive les défaillances d'étanchéité potentielles afin de prévenir les défauts de pièces coûteux comme les bavures ou les pièces incomplètes avant que le moule n'entre en environnement de production.

L'objectif principal de l'ajustage de moule

L'ajustage de moule est une étape fondamentale dans le processus de fabrication d'outils. Il sert de vérification manuelle finale que l'outil usiné fonctionnera comme prévu sous les pressions immenses du moulage par injection.

Vérification de la performance d'étanchéité

L'objectif principal est de vérifier les surfaces de fermeture (également appelées "shut-off"). Ce sont les zones spécifiques où le noyau et la cavité se rencontrent pour former la limite de la pièce.

Si ces surfaces ne se rencontrent pas parfaitement, un espace existe. Même un espace microscopique peut permettre au plastique fondu de s'échapper sous haute pression.

Prévention des défauts de moulage courants

Un mauvais ajustement conduit directement à des défauts de fabrication coûteux et courants.

Un ajustement correct aide à prévenir :

- Les bavures : Matériau fin et indésirable qui s'échappe de la cavité de la pièce par des espaces dans le joint.

- Les pièces incomplètes (Short Shot) : Une pièce incomplète, qui peut se produire si la pression est perdue à cause d'un mauvais joint avant que la cavité ne soit entièrement remplie.

- Le gaspillage de matière : Les bavures et les pièces rejetées représentent une perte directe de matière première, de temps et d'énergie.

Une étape critique avant les essais de moule

L'ajustage de moule est effectué avant que le moule ne soit installé dans une presse à injecter pour un essai formel.

Cela permet aux outilleurs d'effectuer des ajustements fins dans un environnement d'atelier contrôlé, ce qui est beaucoup moins cher et plus rapide que de découvrir un problème lors d'un essai à grande échelle dépendant de la machine.

Comprendre le processus et ses compromis

La méthode traditionnelle d'ajustage de moule repose sur l'habileté d'un artisan expert, mais cette approche présente des limitations inhérentes.

La méthode traditionnelle d'ajustage manuel

Le processus est généralement effectué à la main. Un artisan applique un agent de marquage (comme le bleu de Prusse) sur une moitié du moule.

Le moule est ensuite soigneusement fermé. Lorsqu'il est rouvert, le transfert de la teinture sur l'autre moitié révèle les points hauts et bas. Un transfert uniforme et constant indique un bon ajustement, tandis que les lacunes dans la teinture montrent les zones qui nécessitent un ajustement.

L'artisan gratte, meule ou polit méticuleusement les points hauts pour obtenir un joint parfait. Il s'agit d'un processus hautement itératif et dépendant des compétences.

Les inconvénients de l'ajustage manuel

Bien qu'efficace, la méthode traditionnelle présente plusieurs inconvénients majeurs.

Elle est extrêmement chronophage et exigeante en main-d'œuvre, reposant entièrement sur la disponibilité d'un outilleur qualifié.

Le processus est également subjectif. La qualité de l'ajustement peut varier entre différents artisans, ce qui peut entraîner des incohérences.

Enfin, pour les moules aux géométries très complexes, obtenir un ajustement parfait à la main devient exponentiellement plus difficile et moins fiable. L'usinage de haute précision moderne a réduit le besoin d'un ajustage manuel étendu, mais il reste souvent une étape de validation finale et critique.

Application à votre projet

Comprendre le rôle de l'ajustage de moule vous aide à évaluer la qualité et la préparation de votre outillage de production. Le niveau de minutie requis dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est des pièces de haute précision avec des tolérances serrées : Un processus d'ajustage de moule méticuleux et bien documenté est non négociable pour prévenir les imprécisions dimensionnelles et les bavures.

- Si votre objectif principal est la production en grand volume : Investir du temps dans un ajustage de moule approprié en amont est essentiel pour minimiser les taux de rebut, réduire les temps d'arrêt des machines et assurer une rentabilité à long terme.

- Si votre objectif principal est l'apparence cosmétique : Un ajustage minutieux est essentiel pour éliminer les bavures, qui apparaissent souvent sur les lignes de joint et sont une cause fréquente de rejet esthétique.

En fin de compte, un ajustage de moule correct est le lien critique entre un outil bien conçu et une pièce fabriquée sans défaut.

Tableau récapitulatif :

| Aspect | Objectif & Impact |

|---|---|

| Objectif principal | Vérifier l'étanchéité parfaite entre les moitiés du noyau et de la cavité. |

| Avantage clé | Prévient les défauts comme les bavures et les pièces incomplètes avant la production. |

| Type de processus | Processus manuel, itératif utilisant des agents de marquage et des outils manuels. |

| Idéal pour | Pièces de haute précision, de grand volume et critiques pour l'esthétique. |

Assurez-vous que votre prochain projet de moulage par injection commence avec un moule parfaitement ajusté. KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour tous vos besoins en R&D et contrôle qualité de fabrication. Nos experts peuvent vous aider à sélectionner les bons outils pour valider vos moules et obtenir des résultats de production impeccables. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Quelles sont les deux structures des moisissures ? Comprendre les hyphes et le mycélium

- Quels sont les différents types de moules ? Un guide pour choisir le bon processus pour votre produit

- Quelles sont les applications du processus de moulage ? Alimenter la production de masse, des voitures aux dispositifs médicaux

- À quoi servent les moules ? Déverrouiller la production de masse de pièces de précision