De manière cruciale, le revêtement PVD n'est pas fait d'une seule substance. C'est un film mince composé du matériau spécifique — ou de la combinaison de matériaux — qui est vaporisé et déposé sur la surface d'un produit. Les matériaux de revêtement PVD courants vont des céramiques industrielles comme le nitrure de titane (TiN) pour les outils durables aux métaux précieux comme l'or pour les finitions décoratives.

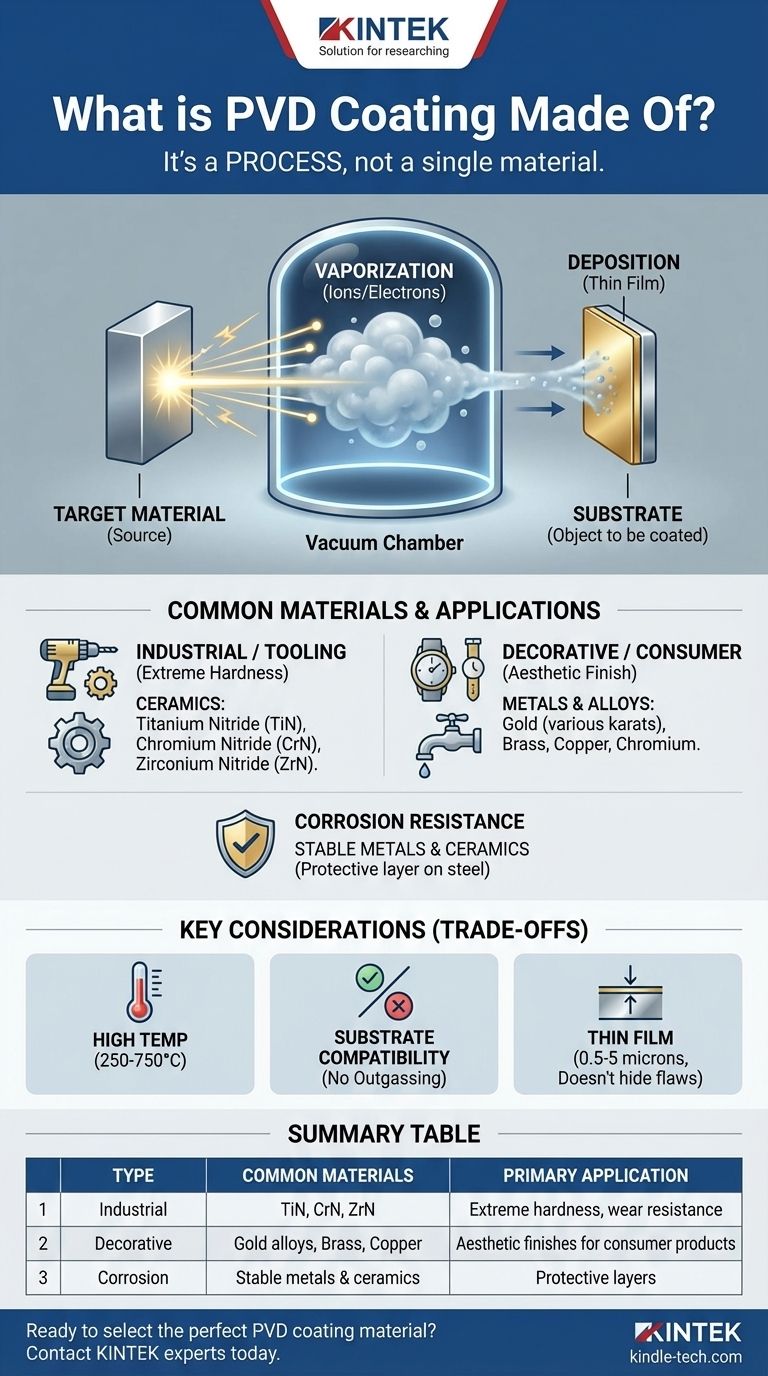

Le concept le plus important à saisir est que le PVD (Dépôt Physique en Phase Vapeur) est un processus, pas un matériau. Le revêtement final est fait de tout matériau solide choisi comme « cible » à vaporiser et à lier à la surface du produit dans une chambre à vide de haute technologie.

Comment le processus définit le matériau

La composition d'un revêtement PVD est le résultat direct de la méthode de dépôt. Comprendre ce processus clarifie pourquoi il n'y a pas de réponse unique à la question de ce dont le revêtement est « fait ».

Le rôle du matériau « cible »

L'ensemble du processus commence par une source de matériau solide, connue sous le nom de cible. Cette cible est l'ingrédient brut pour le revêtement.

La cible est placée à l'intérieur d'une chambre à vide avec l'objet à revêtir (le substrat).

Vaporisation et dépôt

Des ions ou des électrons à haute énergie bombardent la cible, délogeant et vaporisant ses atomes. Cette vapeur de matériau traverse ensuite la chambre à vide et se condense sur le substrat.

Cette action forme un film très mince et étroitement lié sur la surface de l'objet. Le revêtement est, littéralement, fait du matériau cible condensé.

Une liaison moléculaire, pas de la peinture

Contrairement au placage ou à la peinture traditionnels, le PVD modifie les propriétés du métal au niveau moléculaire.

Le résultat est une finition extrêmement durable qui résiste fortement à la corrosion et à l'oxydation, même si elle ne fait que 0,5 à 5 microns d'épaisseur.

Matériaux courants utilisés pour les revêtements PVD

Le choix du matériau cible est dicté par le résultat souhaité, qu'il s'agisse d'une dureté extrême, d'une couleur spécifique ou d'une résistance chimique.

Pour les applications industrielles et d'outillage

Pour les applications nécessitant une dureté et une résistance à l'usure extrêmes, telles que les forets ou les composants industriels, des matériaux céramiques sont utilisés.

L'exemple le plus courant est le nitrure de titane (TiN), qui augmente considérablement l'endurance et la limite de fatigue du métal sous-jacent. D'autres choix populaires incluent le nitrure de chrome (CrN) et le nitrure de zirconium (ZrN).

Pour les finitions décoratives et grand public

Lorsque l'apparence est l'objectif principal, des métaux et leurs alliages sont utilisés comme matériau cible.

Pour le « PVD or », le revêtement peut être fait de laiton, de cuivre ou même d'or véritable dans divers carats (9k, 18k, 24k). Ces revêtements sont fréquemment appliqués sur l'acier inoxydable pour des produits tels que les montres, les bijoux et les accessoires.

L'importance du substrat

La performance finale dépend également fortement du substrat — le matériau en cours de revêtement.

Le PVD fonctionne exceptionnellement bien sur toutes les familles d'acier, les métaux non ferreux comme le cuivre et l'aluminium, et les métaux durs. Le revêtement confère des propriétés de surface, mais le substrat fournit l'intégrité structurelle.

Comprendre les compromis

Bien que puissant, le processus PVD a des exigences et des limites spécifiques qui dictent son utilisation.

Exigence de haute température

Le PVD est un processus à haute température, généralement effectué entre 250°C et 750°C. Cela signifie que le matériau du substrat doit être capable de supporter ces températures sans se déformer ni se dégrader.

Tous les matériaux ne peuvent pas être revêtus

Étant donné que le processus se déroule sous vide poussé, certains matériaux qui « dégazent » (libèrent des vapeurs) ne conviennent pas.

Par exemple, le laiton sans couche galvanique appropriée et la plupart des matériaux galvanisés ne peuvent pas être revêtus efficacement avec le PVD.

Une solution en film mince

Le revêtement PVD est exceptionnellement mince. Bien qu'il crée une surface dure et résistante, il ne masquera ni ne corrigera les imperfections sous-jacentes, les rayures ou les défauts structurels du matériau de base.

Faire le bon choix pour votre objectif

Le matériau d'un revêtement PVD est toujours choisi pour atteindre un objectif d'ingénierie ou esthétique spécifique.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Optez pour des revêtements PVD à base de céramique comme le nitrure de titane (TiN) pour créer une surface exceptionnellement dure sur les outils et les composants.

- Si votre objectif principal est une couleur décorative spécifique : Choisissez une cible PVD métallique, telle qu'un alliage d'or, du laiton ou du chrome, pour obtenir la finition visuelle souhaitée pour les produits de consommation.

- Si votre objectif principal est la résistance à la corrosion : Le PVD est un excellent choix pour appliquer une couche de surface stable et non réactive, en particulier sur un matériau de base comme l'acier inoxydable.

En fin de compte, le matériau d'un revêtement PVD est un choix délibéré, sélectionné pour conférer des qualités spécifiques de durabilité, de couleur ou de résistance à la surface d'un produit.

Tableau récapitulatif :

| Type de revêtement | Matériaux courants | Application principale |

|---|---|---|

| Industriel / Outillage | Nitrure de titane (TiN), Nitrure de chrome (CrN), Nitrure de zirconium (ZrN) | Dureté extrême, résistance à l'usure pour les outils et composants |

| Décoratif / Grand public | Alliages d'or (9k, 18k, 24k), Laiton, Cuivre, Chrome | Finitions esthétiques pour montres, bijoux et accessoires |

| Résistance à la corrosion | Divers métaux et céramiques stables et non réactifs | Couches de surface protectrices sur des matériaux de base comme l'acier inoxydable |

Prêt à choisir le matériau de revêtement PVD parfait pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour les applications avancées de revêtement de surface. Notre expertise peut vous aider à :

- Atteindre une durabilité supérieure avec des revêtements à base de céramique comme le TiN pour vos outils et composants industriels.

- Créer des finitions décoratives époustouflantes avec des cibles PVD métalliques pour vos produits de consommation.

- Améliorer la résistance à la corrosion avec des couches de surface stables et non réactives.

Laissez-nous vous aider à faire le bon choix de matériau pour atteindre vos objectifs spécifiques en matière d'ingénierie ou d'esthétique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en matière de revêtement PVD et découvrir comment les solutions de KINTEK peuvent améliorer la performance et l'apparence de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

- Autoclave de stérilisation de laboratoire rapide de bureau 20L 24L pour usage en laboratoire

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température