Le fer fritté est un composant métallique solide créé à partir de poudre de fer par un processus de fabrication appelé frittage. Au lieu de faire fondre le métal, ce processus utilise la chaleur et la pression pour compacter et fusionner les particules de poudre, formant ainsi une pièce finie solide, souvent de forme complexe. Cette méthode est une pierre angulaire de la métallurgie des poudres.

Le frittage est un processus de fabrication qui transforme les poudres métalliques, y compris le fer, en composants solides sans atteindre leur point de fusion. Cette approche est particulièrement adaptée à la production de pièces complexes, de forme nette, à un coût inférieur et avec moins de déchets de matériaux que la coulée ou l'usinage traditionnels.

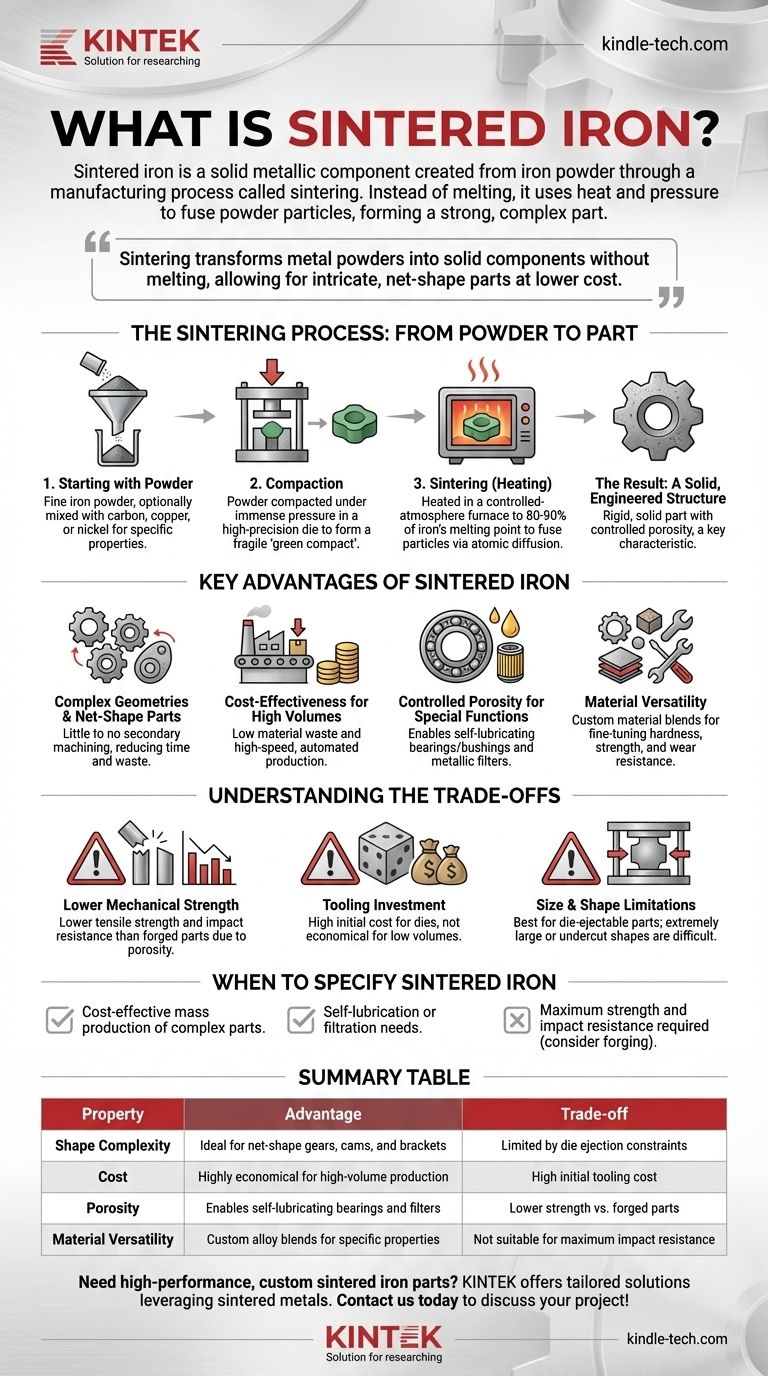

Le processus de frittage : de la poudre à la pièce

Comprendre le fer fritté nécessite de comprendre le processus qui le crée. C'est une technique en plusieurs étapes qui transforme une poudre lâche en un composant solide et précis.

Étape 1 : Démarrage avec la poudre

La matière première est une fine poudre métallique, qui dans ce cas est principalement du fer. D'autres éléments comme le carbone, le cuivre ou le nickel peuvent être mélangés à la poudre de fer pour créer des alliages spécifiques avec les propriétés souhaitées.

Étape 2 : Compactage

Le mélange de poudre est versé dans une cavité de matrice de haute précision et compacté sous une pression immense. Cette action force les particules de poudre à entrer en contact étroit, formant un composant fragile et préformé connu sous le nom de "compact vert".

Étape 3 : Frittage (Chauffage)

Le compact vert est ensuite transféré dans un four à atmosphère contrôlée et chauffé à une température élevée, généralement autour de 80 à 90 % du point de fusion du fer. Cette chaleur fournit l'énergie nécessaire aux particules de poudre individuelles pour se lier et fusionner par diffusion atomique, créant ainsi une structure métallique solide.

Le résultat : une structure solide et conçue

Le produit final est une pièce rigide et solide avec la forme souhaitée. Une caractéristique clé des composants frittés est leur porosité inhérente et contrôlée. Ce réseau de minuscules vides est un résultat naturel du processus et peut être conçu comme une caractéristique bénéfique.

Principaux avantages du fer fritté

Les ingénieurs et les concepteurs spécifient le fer fritté pour tirer parti de sa combinaison unique de propriétés et d'avantages de fabrication.

Géométries complexes et pièces de forme nette

Le frittage excelle dans la production de formes complexes, telles que des engrenages, des cames et des supports structurels, directement à partir de la matrice. Ce sont des pièces dites de forme nette ou quasi-nette car elles nécessitent peu ou pas d'usinage secondaire, ce qui réduit considérablement le temps de production et le gaspillage de matériaux.

Rentabilité pour les volumes élevés

Bien que l'outillage initial (la matrice) puisse être coûteux, le faible gaspillage de matériaux et la nature rapide et automatisée du processus rendent le frittage extrêmement rentable pour les séries de production de volume moyen à élevé.

Porosité contrôlée pour des fonctions spéciales

La porosité du fer fritté peut être contrôlée avec précision. Cela permet d'imprégner les pièces de lubrifiants, conduisant à la création de roulements et de bagues autolubrifiants. Cette même porosité peut également être utilisée pour produire des filtres métalliques pour diverses applications de fluides et de gaz.

Polyvalence des matériaux

L'approche basée sur la poudre permet la création de mélanges de matériaux personnalisés qui seraient difficiles ou impossibles à produire par fusion et coulée. Cela permet d'affiner des propriétés telles que la dureté, la résistance et la résistance à l'usure.

Comprendre les compromis

Aucun processus n'est parfait. Le fer fritté a des limitations spécifiques qui le rendent inadapté à certaines applications.

Faible résistance mécanique

En raison de sa porosité inhérente, une pièce en fer fritté aura généralement une résistance à la traction et une résistance aux chocs inférieures à celles d'un composant entièrement dense fabriqué par forgeage ou usinage à partir de barres pleines.

Investissement en outillage

Le coût élevé des matrices de compactage signifie que le frittage n'est pas économique pour les prototypes ou les productions à très faible volume. Le coût doit être justifié par la quantité de pièces produites.

Limitations de taille et de forme

Bien qu'excellent pour la complexité, le processus est mieux adapté aux pièces qui peuvent être éjectées d'une matrice. Les composants extrêmement grands ou les formes avec certaines contre-dépouilles peuvent être difficiles ou impossibles à produire avec les méthodes traditionnelles de pressage et de frittage.

Quand spécifier le fer fritté

Utilisez ceci comme guide pour déterminer si le fer fritté est le bon choix pour les objectifs de votre projet.

- Si votre objectif principal est une production de masse rentable : Le fer fritté est idéal pour créer des milliers de pièces complexes et identiques avec un minimum de déchets de matériaux ou d'usinage.

- Si votre objectif principal est l'autolubrification ou la filtration : La porosité contrôlée du fer fritté en fait un choix supérieur pour des applications telles que les roulements, les bagues et les filtres.

- Si votre objectif principal est une résistance et une résistance aux chocs maximales : Vous devriez envisager des méthodes alternatives comme le forgeage ou l'usinage à partir de barres, car les pièces frittées sont généralement moins robustes.

En fin de compte, choisir le fer fritté est une décision stratégique pour tirer parti de ses avantages de fabrication uniques pour les applications où la complexité de forme nette et les propriétés spécialisées l'emportent sur le besoin d'une résistance mécanique maximale.

Tableau récapitulatif :

| Propriété | Avantage | Compromis |

|---|---|---|

| Complexité de la forme | Idéal pour les engrenages, cames et supports de forme nette | Limité par les contraintes d'éjection de la matrice |

| Coût | Très économique pour la production à grand volume | Coût initial élevé de l'outillage |

| Porosité | Permet des roulements et filtres autolubrifiants | Résistance inférieure par rapport aux pièces forgées |

| Polyvalence des matériaux | Mélanges d'alliages personnalisés pour des propriétés spécifiques | Ne convient pas pour une résistance maximale aux chocs |

Besoin de pièces en fer fritté personnalisées et haute performance pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, offrant des solutions sur mesure qui tirent parti des avantages uniques des métaux frittés. Que vous ayez besoin de composants complexes de forme nette, de roulements autolubrifiants ou de filtres spécialisés, notre expertise vous garantit des pièces durables et rentables conçues pour votre application spécifique.

Contactez-nous dès aujourd'hui pour discuter de la façon dont le fer fritté peut optimiser votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

- Fabricant personnalisé de pièces en PTFE Téflon pour siège de vanne à boisseau sphérique en PTFE

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quel est le matériau le plus privilégié pour la fabrication d'un semi-conducteur ? La domination du silicium expliquée

- Quel rôle joue une étuve de laboratoire de précision dans la synthèse des nanocomposites GO-PANI ? Protéger l'intégrité du matériau

- Quelles précautions de sécurité devez-vous prendre lorsque vous travaillez avec une source de chaleur ? Directives essentielles pour un environnement de laboratoire sûr

- Que fait une étuve à air chaud dans un laboratoire ? Stérilisation et séchage essentiels pour votre laboratoire

- Quelle est la composition du produit de pyrolyse du plastique ? Une analyse des rendements en huile, gaz et charbon

- Quelles sont les propriétés physiques et chimiques du graphite ? Un matériau unique pour les applications extrêmes

- Quels sont les deux processus de traitement thermique ? Adoucissement vs. Durcissement expliqués

- Quels sont les avantages du magnétron ? Obtenez un dépôt de couches minces à haut débit et à faible dommage