En substance, le dépôt par centrifugation est un processus simple utilisé pour créer des couches uniformes et minces de matériau sur une surface plane. Une petite quantité d'une solution liquide est placée au centre d'un substrat, qui est ensuite mis en rotation à grande vitesse, provoquant la diffusion du liquide en un film mince et uniforme par force centrifuge.

Le principe fondamental du dépôt par centrifugation est l'utilisation d'une force centrifuge contrôlée pour surmonter la tension superficielle, étalant un matériau liquide en une couche microscopiquement mince et uniforme à mesure que le solvant s'évapore. Cette technique simple et rapide est essentielle à la fabrication de nombreux composants de haute technologie, des micropuces aux lentilles optiques.

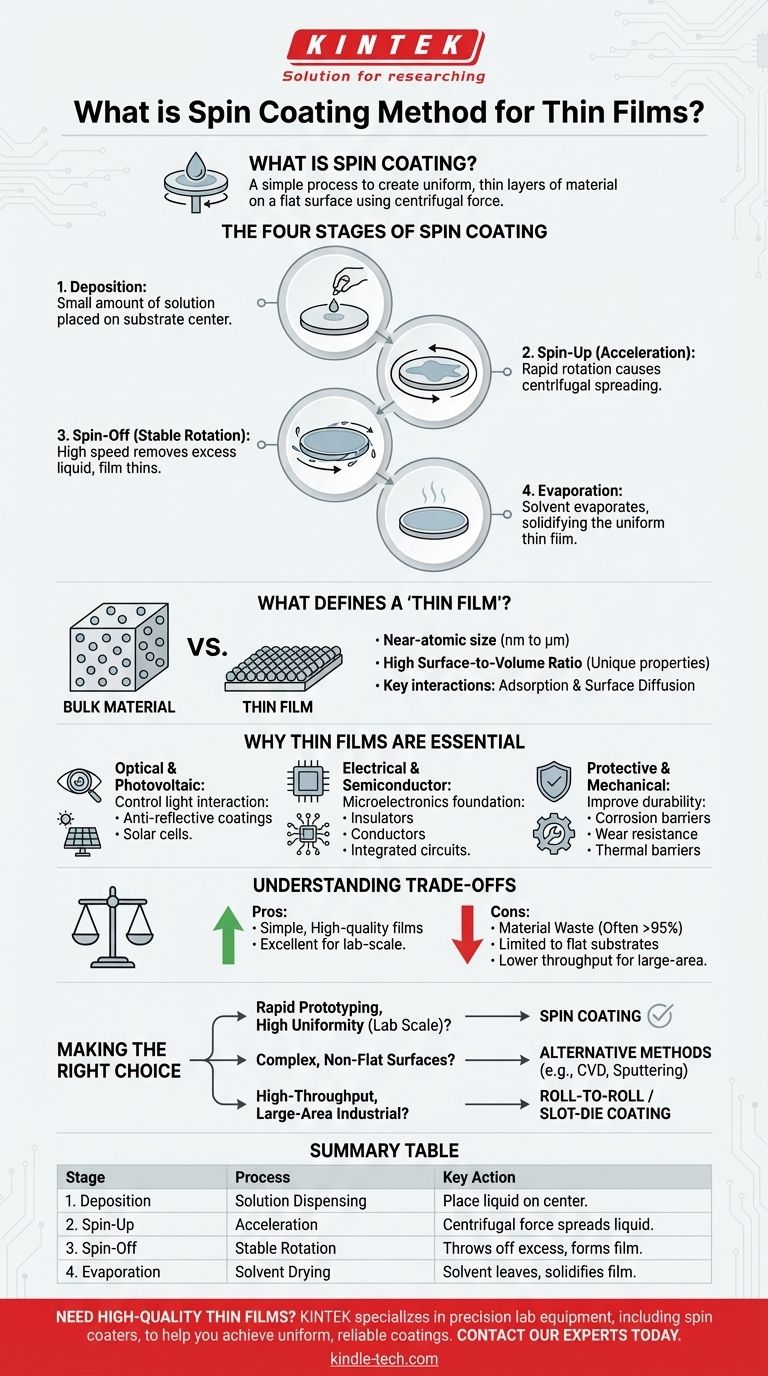

La mécanique du processus de dépôt par centrifugation

Le dépôt par centrifugation est apprécié pour sa simplicité et la haute qualité des films qu'il produit. L'ensemble du processus peut être décomposé en quelques étapes distinctes qui se succèdent rapidement.

Étape 1 : Dépôt

Un petit excès de la solution de revêtement est déposé au centre du substrat. Le volume est juste suffisant pour couvrir toute la surface une fois étalé.

Étape 2 : Accélération (Spin-Up)

Le substrat est rapidement accéléré jusqu'à sa vitesse de rotation finale souhaitée. Le liquide s'écoule radialement vers l'extérieur en raison de la force centrifuge, initiant le processus d'étalement.

Étape 3 : Éjection (Spin-Off)

Le substrat tourne à une vitesse constante et élevée. L'excès de solution est éjecté du bord du substrat, et le liquide restant s'amincit en un film. Les forces visqueuses et la force centrifuge dominent cette étape.

Étape 4 : Évaporation

À mesure que le film continue de s'amincir, l'évaporation du solvant devient le facteur dominant pour finaliser l'épaisseur du film. Le film se solidifie à mesure que le solvant s'échappe, ce qui donne une couche mince stable et solide.

Qu'est-ce qui définit un "film mince" ?

Pour comprendre le but du dépôt par centrifugation, vous devez d'abord comprendre la nature unique des films minces. Ce ne sont pas simplement des versions plus petites de matériaux en vrac ; leurs propriétés sont fondamentalement différentes.

Du matériau en vrac à l'échelle atomique

Un film mince est une couche de matériau dont l'épaisseur varie de quelques nanomètres à plusieurs micromètres. En réduisant un matériau à cette taille quasi atomique, ses comportements physiques et chimiques changent radicalement.

L'avantage du rapport surface/volume

Dans les matériaux en vrac, la plupart des atomes sont entourés d'autres atomes. Dans un film mince, une proportion beaucoup plus élevée d'atomes se trouvent à la surface. Ce rapport surface/volume élevé est ce qui confère aux films minces leurs propriétés optiques, électriques et mécaniques uniques.

Interactions matérielles clés

La formation et la stabilité de ces films reposent sur des processus au niveau atomique. L'adsorption est le processus par lequel les atomes de la solution liquide se fixent à la surface du substrat, tandis que la diffusion de surface permet à ces atomes de se déplacer et de s'organiser en un film ordonné.

Pourquoi les films minces sont essentiels dans la technologie moderne

Les propriétés uniques des films minces les rendent indispensables dans un vaste éventail d'industries, de l'électronique grand public à l'ingénierie aérospatiale.

Applications optiques et photovoltaïques

Les films minces sont utilisés pour contrôler la manière dont la lumière interagit avec une surface. Cela inclut les revêtements antireflets sur les lunettes, la couche métallique réfléchissante à l'arrière d'un miroir et les couches critiques des cellules solaires qui convertissent la lumière en électricité.

Applications électriques et semi-conductrices

Toute l'industrie de la microélectronique est construite sur des films minces. Ils sont utilisés pour créer les motifs complexes d'isolants, de conducteurs et de semi-conducteurs qui forment les circuits intégrés, les microprocesseurs et les écrans tactiles.

Applications protectrices et mécaniques

Les films minces peuvent améliorer considérablement la durabilité d'un substrat. Ils créent des barrières protectrices contre la corrosion, offrent une résistance à l'usure sur les outils de coupe et agissent comme des barrières thermiques dans des environnements à haute température comme les moteurs à réaction.

Comprendre les compromis du dépôt par centrifugation

Bien qu'efficace, le dépôt par centrifugation n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser de manière appropriée.

Gaspillage de matériaux

Une partie importante de la solution de revêtement initiale – souvent plus de 95 % – est éjectée du bord du substrat et gaspillée. Cela peut être coûteux lors de l'utilisation de matériaux onéreux.

Limitations de la forme du substrat

Le processus fonctionne presque exclusivement pour les substrats plats et planaires. Il ne convient pas au revêtement d'objets complexes, tridimensionnels ou non circulaires.

Surface et débit

Le dépôt par centrifugation est excellent pour les travaux à l'échelle du laboratoire et le revêtement de plaquettes ou de substrats individuels. Cependant, il peut être inefficace pour les applications industrielles sur de très grandes surfaces, où d'autres méthodes comme le revêtement rouleau à rouleau peuvent être préférées.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement des objectifs, des matériaux et de l'échelle de votre projet.

- Si votre objectif principal est le prototypage rapide et une uniformité élevée à l'échelle du laboratoire : Le dépôt par centrifugation est un excellent choix, rentable et fiable pour les substrats plats.

- Si votre objectif principal est le revêtement de surfaces complexes et non planes : Vous devrez explorer des techniques de dépôt alternatives comme le dépôt chimique en phase vapeur (CVD) ou la pulvérisation cathodique.

- Si votre objectif principal est une production industrielle à haut débit et sur de grandes surfaces : Envisagez des méthodes comme le revêtement par fente ou le traitement rouleau à rouleau pour minimiser le gaspillage de matériaux et maximiser l'efficacité.

En fin de compte, maîtriser la technologie des films minces commence par l'adéquation de la simplicité d'une méthode comme le dépôt par centrifugation à la complexité du résultat souhaité.

Tableau récapitulatif :

| Étape | Processus | Action clé |

|---|---|---|

| 1. Dépôt | Distribution de la solution | Le matériau de revêtement liquide est placé au centre du substrat. |

| 2. Accélération | Mise en rotation | Le substrat tourne rapidement, la force centrifuge étalant le liquide. |

| 3. Éjection | Rotation stable | La rotation à grande vitesse éjecte l'excès de liquide, formant un film mince. |

| 4. Évaporation | Séchage du solvant | Le solvant s'évapore, laissant un film mince solide et uniforme sur le substrat. |

Besoin de films minces de haute qualité pour votre recherche ou votre production ? KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les centrifugeuses et les consommables, pour vous aider à obtenir des revêtements uniformes et fiables pour vos projets de microélectronique, d'optique ou de semi-conducteurs. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour vos besoins en laboratoire !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

Les gens demandent aussi

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés