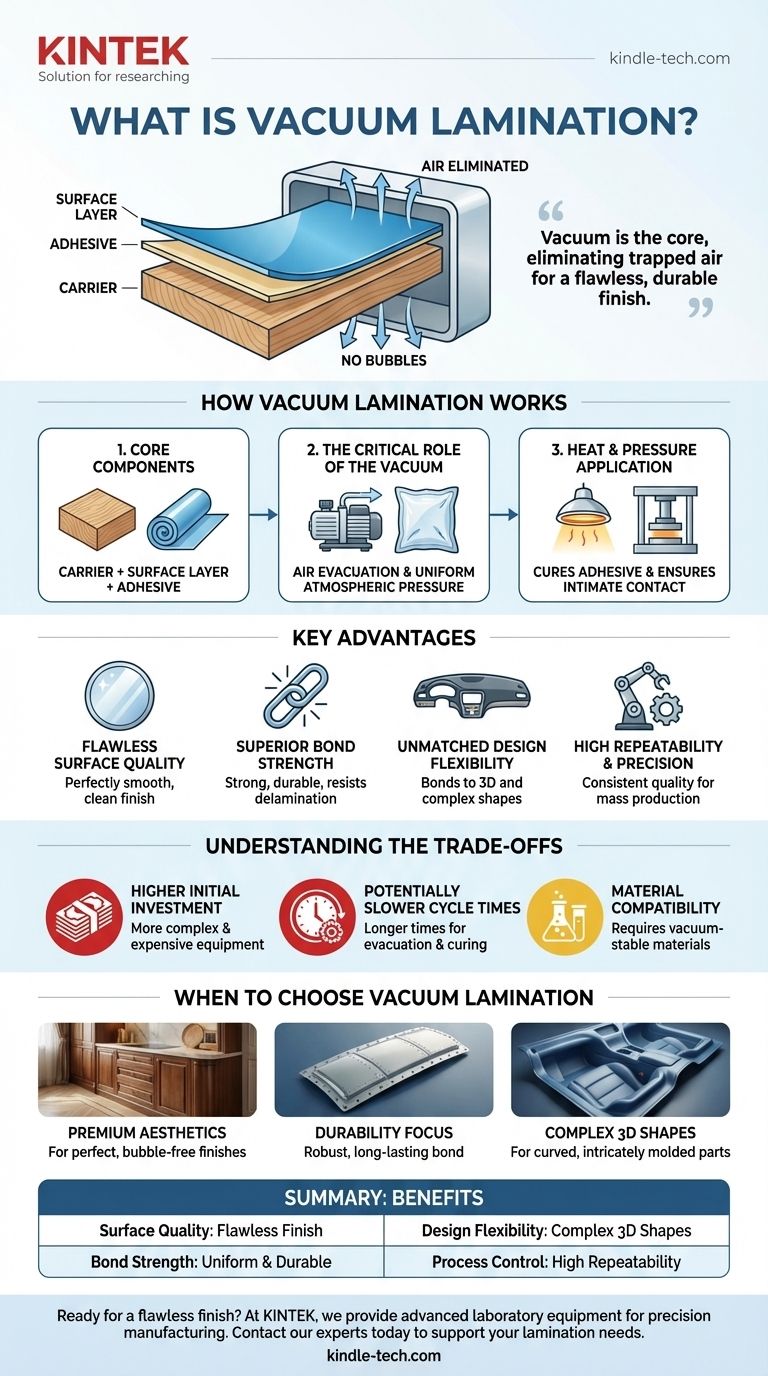

En substance, le laminage sous vide est un processus de fabrication de haute précision utilisé pour lier une couche de surface décorative ou fonctionnelle à un matériau de base, appelé support. En réalisant ce processus de liaison sous vide, l'air est complètement éliminé entre les couches, empêchant ainsi la formation de bulles et garantissant une finition impeccable, durable et sans couture.

L'idée essentielle est que l'utilisation du vide n'est pas une étape accessoire ; elle est au cœur du processus. Elle résout le problème fondamental de l'air et des contaminants piégés, permettant un niveau de qualité de surface et d'intégrité de liaison difficile à atteindre avec les méthodes conventionnelles.

Comment fonctionne le laminage sous vide

Pour comprendre sa valeur, il est important de saisir les mécanismes fondamentaux. Le processus tourne autour du contrôle de l'environnement pour créer une liaison parfaite entre deux ou plusieurs matériaux.

Les composants essentiels

Le processus implique toujours un matériau de base, ou support, qui fournit la structure. Il peut s'agir de bois, de MDF, de métal ou d'un composite. Une couche décorative ou fonctionnelle, telle qu'un placage de bois, un film coloré ou un revêtement protecteur, est ensuite appliquée sur ce support, généralement avec une couche adhésive entre les deux.

Le rôle critique du vide

Une fois les matériaux assemblés, ils sont placés à l'intérieur d'une presse ou d'un sac d'où tout l'air est évacué. Ce vide a deux objectifs. Premièrement, il élimine le risque de piéger des bulles d'air, qui sont une cause principale de défauts et de défaillance de liaison dans le laminage.

Deuxièmement, il permet à la pression atmosphérique d'appliquer une force complètement uniforme sur toute la surface de la pièce. Cela assure une liaison constante même sur des surfaces complexes, courbées ou de forme complexe.

L'application de chaleur et de pression

Pendant que l'assemblage est sous vide, la chaleur et la pression sont souvent appliquées. La chaleur aide à durcir l'adhésif, créant une liaison chimique permanente entre les couches. La pression contrôlée garantit que les matériaux sont maintenus en contact intime pendant cette phase de durcissement.

Principaux avantages du processus sous vide

Choisir de laminer sous vide est une décision d'ingénierie délibérée motivée par le besoin de résultats supérieurs. Cette méthode offre des avantages distincts par rapport aux alternatives à pression atmosphérique.

Qualité de surface impeccable

En éliminant l'air et les contaminants potentiels comme la poussière, le processus produit une surface parfaitement lisse et propre. Ceci est essentiel pour les applications décoratives haut de gamme où l'apparence visuelle est primordiale.

Force d'adhérence supérieure

La pression uniforme et l'absence de poches d'air créent une liaison exceptionnellement forte et durable. Cela réduit considérablement le risque de délaminage sur la durée de vie du produit, même sous contrainte ou changements environnementaux.

Flexibilité de conception inégalée

Le laminage sous vide excelle dans le collage de matériaux flexibles sur des formes tridimensionnelles et complexes. La pression atmosphérique conforme naturellement la couche de surface à chaque courbe et contour du support, ce qui est difficile à réaliser pour les presses mécaniques.

Haute répétabilité et précision

Les systèmes modernes de laminage sous vide sont contrôlés par ordinateur, garantissant que les paramètres de processus comme la température, la pression et le temps sont identiques pour chaque pièce. Cela conduit à une haute répétabilité et une qualité constante en production de masse.

Comprendre les compromis

Bien que puissant, le laminage sous vide n'est pas la solution pour tous les scénarios. Il est essentiel de comprendre ses limites pour prendre une décision éclairée.

Investissement initial plus élevé

L'équipement requis pour le laminage sous vide, tel qu'une presse à vide, est plus complexe et plus cher que les presses mécaniques de base. Cela peut être un obstacle pour les petites entreprises.

Temps de cycle potentiellement plus lents

Le processus d'évacuation de la chambre, de chauffage et de refroidissement peut entraîner des temps de cycle plus longs par rapport à certaines méthodes de laminage plus simples. Cela doit être pris en compte dans la planification de la production.

Compatibilité des matériaux

Les matériaux et adhésifs utilisés doivent être adaptés à l'environnement sous vide et aux températures impliquées. Certains matériaux peuvent dégazer (libérer des gaz piégés) sous vide, ce qui peut interférer avec le processus de liaison s'il n'est pas correctement géré.

Quand choisir le laminage sous vide

Votre objectif spécifique déterminera si ce processus convient à votre application.

- Si votre objectif principal est l'esthétique haut de gamme : Choisissez le laminage sous vide pour des produits comme les meubles haut de gamme, les tableaux de bord automobiles ou les panneaux architecturaux où une finition parfaite et sans bulles est requise.

- Si votre objectif principal est la durabilité : Cette méthode est idéale pour les composants qui nécessitent une liaison robuste et durable qui résiste au délaminage, comme dans les applications aérospatiales ou marines.

- Si vous fabriquez des formes 3D complexes : Le laminage sous vide est le choix supérieur pour appliquer une finition de surface sur des pièces incurvées ou moulées de manière complexe.

En fin de compte, choisir le laminage sous vide est un investissement dans la qualité et la fiabilité pour les applications exigeantes.

Tableau récapitulatif :

| Aspect clé | Avantage du laminage sous vide |

|---|---|

| Qualité de surface | Élimine les bulles d'air et les contaminants pour une finition impeccable. |

| Force d'adhérence | Crée une liaison uniforme et durable qui résiste au délaminage. |

| Flexibilité de conception | Parfait pour les formes complexes, incurvées et 3D. |

| Contrôle du processus | Assure une haute répétabilité et une qualité constante en production. |

Prêt à obtenir une finition impeccable et sans bulles sur vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour les processus de fabrication de précision comme le laminage sous vide. Que vous travailliez sur des meubles haut de gamme, des intérieurs automobiles ou des composants aérospatiaux, nos solutions peuvent vous aider à garantir une force d'adhérence supérieure et une qualité de surface parfaite.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en matière de laminage et améliorer vos capacités de production.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Lyophilisateur de laboratoire de paillasse

- Moule de presse anti-fissuration pour usage en laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles