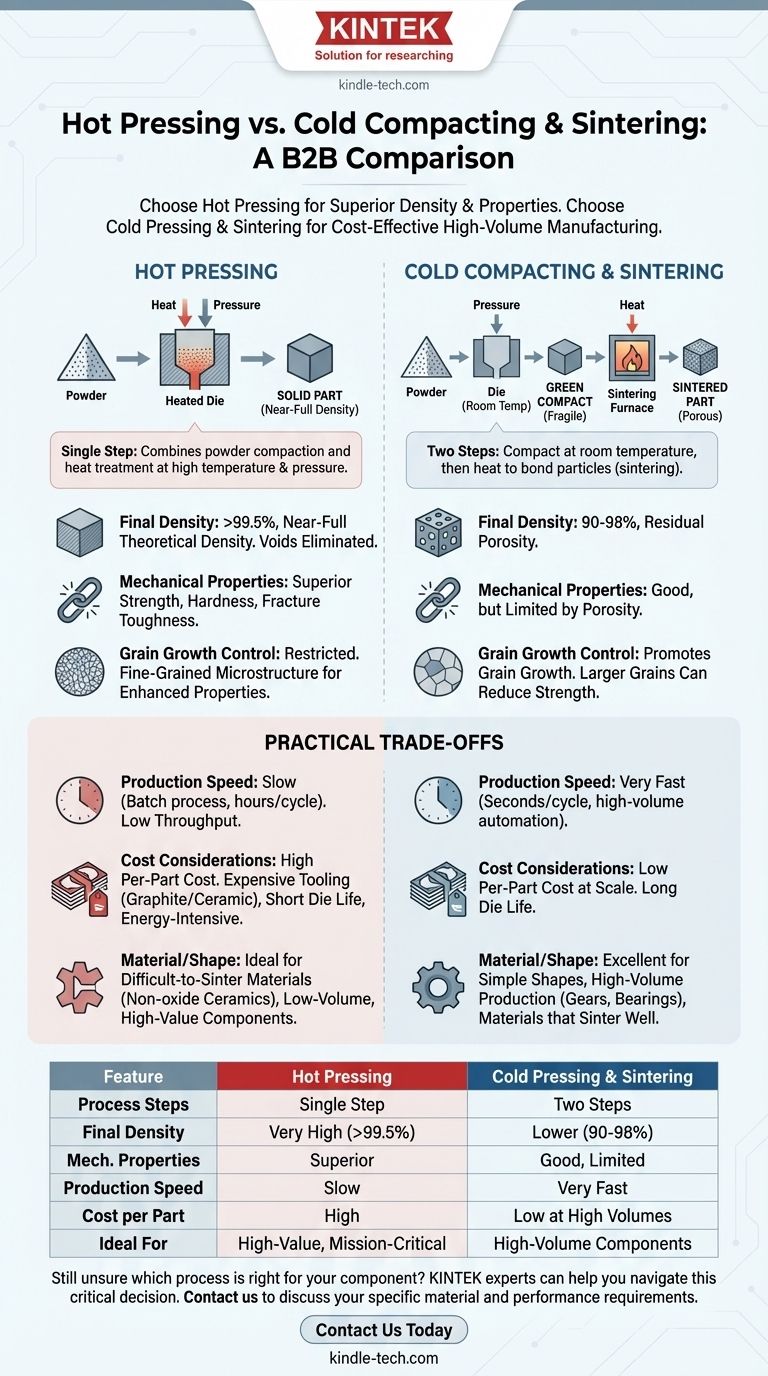

En bref, le pressage à chaud produit des pièces avec une densité et des propriétés mécaniques supérieures, tandis que le pressage à froid et le frittage offrent une solution beaucoup plus rentable et évolutive pour la fabrication en grand volume. Le pressage à chaud combine le compactage de la poudre et le traitement thermique en une seule étape, en utilisant la pression à haute température pour atteindre une densification quasi complète. Inversement, la méthode conventionnelle implique deux étapes distinctes : le compactage de la poudre à température ambiante (pressage à froid), puis le chauffage de la pièce résultante pour lier les particules entre elles (frittage).

Le choix fondamental entre ces deux méthodes se résume à un compromis entre la performance ultime du matériau et l'efficacité de la fabrication. Le pressage à chaud privilégie la qualité en éliminant la porosité, tandis que le pressage à froid et le frittage privilégient la vitesse, l'évolutivité et des coûts par pièce inférieurs.

La différence fondamentale : combiner ou séparer les étapes

Pour comprendre les avantages de chaque processus, nous devons d'abord examiner comment ils diffèrent fondamentalement dans leur approche pour transformer la poudre en un objet solide.

Comment fonctionne le pressage à froid et le frittage

C'est le cheval de bataille conventionnel en deux étapes de l'industrie de la métallurgie des poudres.

Premièrement, la poudre métallique ou céramique est versée dans une matrice et compactée sous haute pression à température ambiante. Cela crée une pièce fragile, légèrement liée, appelée « compact vert ».

Ensuite, ce compact vert est éjecté et chauffé dans un four à atmosphère contrôlée à une température inférieure à son point de fusion. Cette étape de frittage provoque la liaison et la diffusion des particules individuelles les unes dans les autres, augmentant la résistance et la densité.

Comment fonctionne le pressage à chaud

Le pressage à chaud simplifie cela en un processus unique et intégré.

La poudre est placée dans une matrice (généralement en graphite ou en céramique) qui peut supporter une chaleur extrême. La matrice est chauffée tandis qu'une pression est appliquée simultanément.

Cette combinaison de chaleur et de pression accélère considérablement la densification, permettant la création d'une pièce solide en une seule opération. La pression aide à effondrer les pores et à réorganiser les particules tandis que la chaleur facilite la diffusion atomique et la liaison.

Comparaison des principaux résultats de performance

Les différences de processus entraînent des variations significatives dans les caractéristiques du matériau final.

Densité finale et porosité

Le pressage à chaud atteint systématiquement une densité théorique quasi complète (souvent >99,5 %). La pression appliquée force activement l'expulsion des vides et de la porosité pendant le cycle thermique.

Le pressage à froid et le frittage laissent presque toujours une certaine porosité résiduelle dans la pièce finale. Les densités typiques varient de 90 à 98 %, ce qui peut être un facteur limitant pour les applications à fortes contraintes.

Propriétés mécaniques

Les performances mécaniques sont directement liées à la densité. Étant donné que les pièces pressées à chaud sont pratiquement sans pores, elles présentent une résistance, une dureté et une ténacité à la rupture significativement plus élevées que leurs homologues frittées. Les pores agissent comme des points de concentration de contraintes et des sites potentiels d'initiation de rupture.

Contrôle de la croissance des grains

Le frittage nécessite des températures élevées et souvent des temps prolongés pour obtenir une bonne liaison, ce qui favorise la croissance des grains. Des grains plus gros peuvent réduire la résistance et la dureté d'un matériau.

Le pressage à chaud permet d'utiliser des températures plus basses et des temps de traitement beaucoup plus courts pour atteindre une densité totale. Cela restreint efficacement la croissance des grains, ce qui donne une microstructure à grains fins qui améliore encore les propriétés mécaniques.

Comprendre les compromis pratiques

Bien que le pressage à chaud offre une qualité de matériau supérieure, il présente des inconvénients opérationnels importants qui le rendent inadapté à de nombreuses applications.

Vitesse de production et évolutivité

Le pressage à froid est extrêmement rapide, avec des temps de cycle souvent mesurés en secondes par pièce, ce qui le rend idéal pour la production automatisée à grand volume de milliers ou de millions de composants.

Le pressage à chaud est un processus lent, par lots. Les temps de cycle peuvent varier de 30 minutes à plusieurs heures. Ce faible débit le rend inadapté à la production de masse et le réserve aux composants de faible volume et de grande valeur.

Considérations de coût

L'outillage pour le pressage à froid est conçu pour un fonctionnement à grande vitesse à température ambiante et, bien que coûteux au départ, a une longue durée de vie, ce qui entraîne un coût par pièce très faible à grande échelle.

Le pressage à chaud nécessite des matériaux de matrice coûteux comme le graphite ou la céramique qui peuvent résister à la fois à la haute pression et à la température. Ces matrices ont une durée de vie beaucoup plus courte et sont plus coûteuses à fabriquer, ce qui augmente considérablement le coût par pièce. Le processus est également plus énergivore.

Limitations des matériaux et des formes

Le pressage à chaud est essentiel pour consolider des matériaux très difficiles à fritter, tels que les céramiques non-oxydes (par exemple, le carbure de silicium) ou certains composites à matrice métallique.

Le pressage à froid excelle dans la production de formes relativement simples en grandes quantités. Les géométries complexes peuvent être difficiles à presser uniformément, et le processus est mieux adapté aux matériaux qui frittent bien, tels que les aciers et les alliages de cuivre.

Faire le bon choix pour votre application

La sélection du processus correct nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est une performance et une densité maximales : Choisissez le pressage à chaud. C'est le choix supérieur pour les composants critiques, les céramiques avancées et les matériaux où toute porosité est inacceptable.

- Si votre objectif principal est une production à grand volume et une rentabilité : Choisissez le pressage à froid et le frittage. C'est la norme incontestée pour la fabrication d'engrenages, de roulements et de composants structurels pour les secteurs automobile et industriel.

- Si votre objectif principal est d'obtenir la structure de grain la plus fine possible : Choisissez le pressage à chaud. Ses températures de traitement plus basses et ses cycles plus courts sont idéaux pour créer des matériaux avec une intégrité microstructurale supérieure.

En comprenant le compromis fondamental entre la performance intégrée et la production évolutive, vous pouvez choisir en toute confiance le processus de métallurgie des poudres qui correspond parfaitement à vos objectifs d'ingénierie et commerciaux.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud | Pressage à froid et frittage |

|---|---|---|

| Étapes du processus | Étape unique (chaleur + pression) | Deux étapes (pressage, puis frittage) |

| Densité finale | Très élevée (>99,5 %), densité quasi totale | Plus faible (90-98 %), certaine porosité |

| Propriétés mécaniques | Résistance, dureté, ténacité supérieures | Bonnes, mais limitées par la porosité |

| Vitesse de production | Lente (processus par lots, heures/cycle) | Très rapide (secondes/cycle, grand volume) |

| Coût par pièce | Élevé (outillage coûteux, énergivore) | Faible à grand volume (rentable) |

| Idéal pour | Pièces de grande valeur, critiques, céramiques avancées | Composants à grand volume (engrenages, roulements) |

Vous ne savez toujours pas quel processus convient le mieux à votre composant ? Les experts de KINTEK peuvent vous aider à prendre cette décision cruciale. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la R&D et à la production à l'échelle industrielle de la métallurgie des poudres.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques en matière de matériaux et de performances, et laissez-nous vous aider à obtenir des résultats optimaux pour vos besoins de laboratoire ou de fabrication.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %

- Quel rôle la presse à chaud haute température joue-t-elle dans le frittage du NITE-SiC ? Optimisez votre processus de densification

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6