À la base, l'estampage à chaud est un processus de fabrication qui combine intentionnellement le formage et le traitement thermique pour créer des composants en acier d'une résistance exceptionnelle. Son principal avantage est la capacité à produire des pièces ultra-résistantes, légères et aux formes complexes, un exploit souvent impossible avec l'estampage à froid traditionnel. Cependant, ces avantages s'accompagnent d'un coût d'investissement initial plus élevé, d'une complexité de processus accrue et de temps de cycle plus longs.

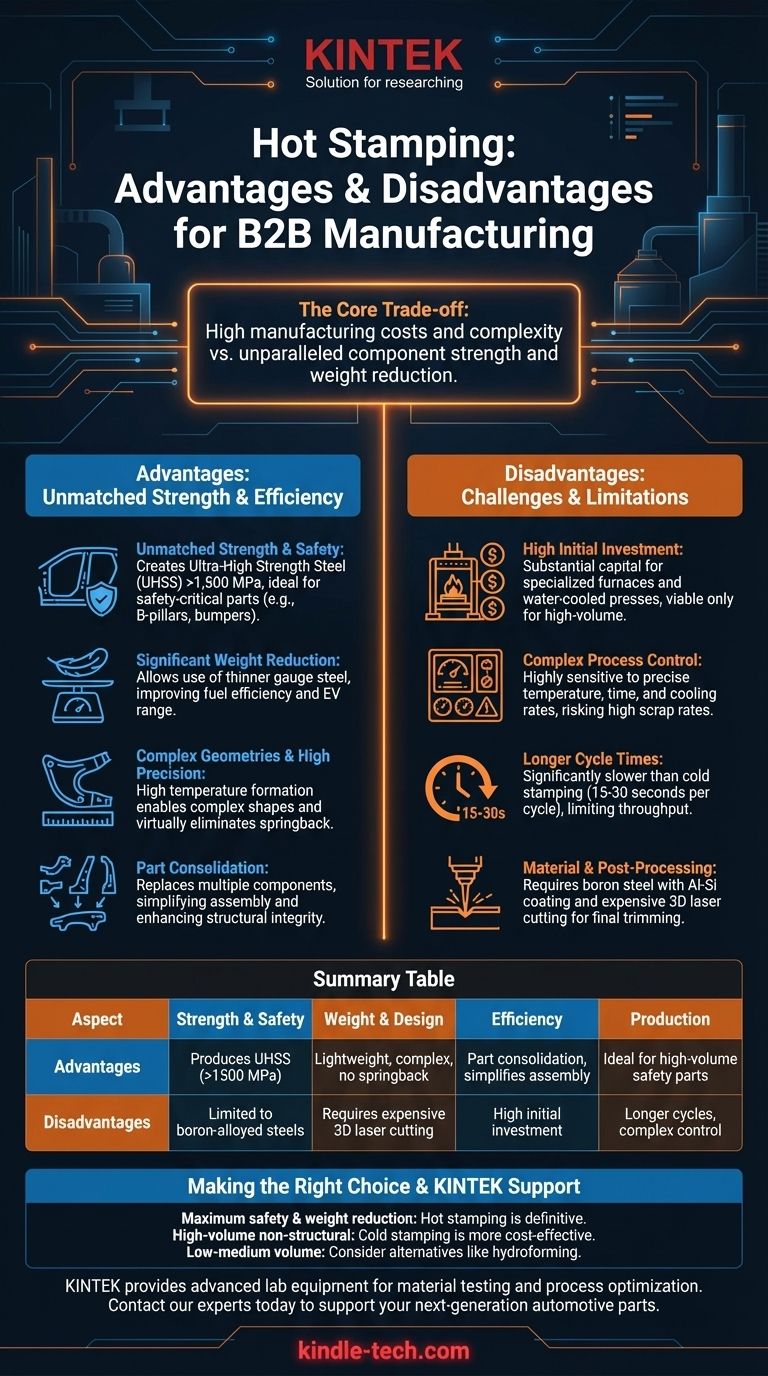

La décision d'utiliser l'estampage à chaud repose sur un compromis critique : accepter des coûts de fabrication et une complexité plus élevés en échange d'une résistance des composants et d'une réduction de poids inégalées. C'est le choix définitif pour les pièces critiques pour la sécurité, mais inefficace pour les applications moins exigeantes.

Pourquoi choisir l'estampage à chaud ? Les principaux avantages

L'estampage à chaud, également connu sous le nom de trempe à la presse, n'est pas seulement une manière différente de façonner le métal ; c'est une manière de modifier fondamentalement ses propriétés pendant la formation. Cette capacité unique offre plusieurs avantages clés, en particulier dans l'industrie automobile.

Résistance et sécurité inégalées

Le processus implique le chauffage d'une ébauche en acier au bore à plus de 900°C, son formage, puis sa trempe rapide dans la matrice. Ce refroidissement rapide transforme la microstructure de l'acier en martensite, une phase extrêmement dure et résistante.

Les composants résultants possèdent des propriétés d'acier à ultra-haute résistance (UHSS), dépassant souvent 1 500 MPa en résistance à la traction. Cela les rend idéaux pour les composants de cage de sécurité automobile tels que les montants B, les rails de toit et les pare-chocs qui doivent résister à des impacts de collision sévères.

Réduction de poids significative

Parce que la pièce finale est si solide, les ingénieurs peuvent la concevoir en utilisant une épaisseur d'acier plus fine que ce qui serait requis avec les aciers à haute résistance conventionnels.

Cette réduction directe de l'épaisseur du matériau entraîne une diminution significative du poids des composants. Pour les constructeurs automobiles, cela se traduit directement par une amélioration de l'efficacité énergétique ou, dans les véhicules électriques, par une autonomie de batterie prolongée.

Géométries complexes avec une haute précision

Le formage de l'acier à des températures aussi élevées le rend extrêmement malléable. Cela permet la création de géométries de pièces à emboutissage profond et complexes qui se fractureraient ou se déchireraient si elles étaient tentées avec l'estampage à froid.

De plus, le processus de trempe dans la matrice élimine pratiquement le retour élastique – la tendance du métal formé à froid à reprendre partiellement sa forme originale. Le résultat est une précision dimensionnelle et une cohérence exceptionnelles d'une pièce à l'autre.

Consolidation des pièces

Une seule pièce estampée à chaud, de forme complexe, peut souvent remplacer un assemblage de plusieurs composants estampés à froid, plus faibles, qui étaient auparavant soudés ou fixés ensemble.

Cette consolidation réduit le nombre total de pièces, simplifie le processus d'assemblage du véhicule et élimine les points de défaillance potentiels, améliorant ainsi davantage l'intégrité structurelle.

Comprendre les compromis et les défis

Bien que ses avantages soient transformateurs, l'estampage à chaud est un processus exigeant et coûteux. Ces inconvénients le rendent inadapté à de nombreuses applications où ses propriétés uniques ne sont pas une exigence stricte.

Investissement initial élevé

Les dépenses en capital pour une ligne d'estampage à chaud sont substantielles. Elle nécessite un équipement spécialisé, y compris des fours à haute température pour chauffer les ébauches et des presses avec des matrices refroidies à l'eau pour atteindre les vitesses de trempe nécessaires.

Cette barrière à l'entrée élevée signifie que le processus n'est généralement viable que pour la production à grand volume où le coût peut être amorti sur des millions de pièces.

Contrôle de processus complexe

L'ensemble du processus est très sensible aux variables du processus. La température de l'ébauche, le temps de transfert du four à la presse et la vitesse de refroidissement dans la matrice doivent être précisément contrôlés.

Toute déviation peut entraîner une pièce qui ne répond pas aux propriétés mécaniques requises, conduisant à des taux de rebut élevés si le processus n'est pas parfaitement optimisé et surveillé.

Temps de cycle plus longs

Comparé à l'estampage à froid traditionnel, qui peut fonctionner à des dizaines de coups par minute, l'estampage à chaud est significativement plus lent. La nécessité de chauffer chaque ébauche puis de la maintenir dans la matrice pour la trempe ajoute un temps considérable à chaque cycle.

Un temps de cycle typique d'estampage à chaud peut varier de 15 à 30 secondes, limitant le débit de production global.

Limitations des matériaux et du post-traitement

L'estampage à chaud est presque exclusivement utilisé avec des aciers alliés au bore. Ces ébauches nécessitent un revêtement spécial aluminium-silicium (Al-Si) pour prévenir la formation de calamine et l'oxydation sévères à hautes températures.

Une fois la pièce durcie, elle est trop dure pour être découpée ou percée avec des matrices mécaniques conventionnelles. Cela nécessite l'utilisation d'un découpage laser 3D coûteux pour la découpe finale et la création de trous, ajoutant une autre couche de coût et de complexité.

Faire le bon choix pour votre objectif

La sélection du processus de fabrication correct nécessite une compréhension claire de l'objectif principal de votre projet. L'estampage à chaud est un outil spécialisé, et son application doit être délibérée.

- Si votre objectif principal est la sécurité maximale du véhicule et la réduction de poids : L'estampage à chaud est le choix définitif et souvent non négociable pour les composants structurels critiques comme les montants A/B, les tunnels et les poutres de pare-chocs.

- Si votre objectif principal est la production à grand volume de pièces non structurelles : L'estampage à froid traditionnel est beaucoup plus rentable et rapide pour des composants comme les panneaux de porte, les ailes ou les supports où une résistance ultra-élevée n'est pas requise.

- Si votre objectif principal est la production à faible ou moyen volume ou le prototypage : Les coûts prohibitifs d'outillage et d'équipement de l'estampage à chaud le rendent impraticable. Des méthodes alternatives comme l'hydroformage ou la fabrication à partir d'aciers à haute résistance avancés devraient être envisagées.

Comprendre cet équilibre entre performance ultime et investissement dans le processus est la clé pour exploiter efficacement l'estampage à chaud.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Résistance et Sécurité | Produit des pièces UHSS (>1500 MPa) pour la sécurité en cas de collision | Limité aux aciers alliés au bore avec revêtement Al-Si |

| Poids et Conception | Permet des géométries légères et complexes sans retour élastique | Nécessite une découpe laser 3D coûteuse pour le post-traitement |

| Efficacité | Permet la consolidation des pièces, simplifiant l'assemblage | Investissement initial élevé pour les fours et les presses refroidies à l'eau |

| Production | Idéal pour les composants critiques pour la sécurité à grand volume | Temps de cycle plus longs (15-30 sec) et contrôle de processus complexe |

Besoin d'atteindre l'équilibre parfait entre résistance et poids pour vos composants ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires au développement et à l'optimisation de processus de fabrication tels que l'estampage à chaud. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à tester les matériaux, à simuler les conditions et à assurer la précision. Contactez nos experts dès aujourd'hui pour découvrir comment nous pouvons soutenir le rôle de votre laboratoire dans la création de la prochaine génération de pièces automobiles haute performance.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment une presse à chaud de laboratoire contribue-t-elle au post-traitement des membranes de nanocellulose ? | Améliorer l'intégrité de la membrane

- Quelles sont les limites du forgeage à chaud ? Compromis clés en matière de résistance et de précision

- Qu'est-ce que le stratifié pressé à chaud ? Une surface durable et non poreuse créée par la chaleur et la pression

- Quelle est la plage de températures pour le moulage par compression ? Optimisez votre processus pour des pièces parfaites

- Quels matériaux peuvent être forgés à chaud ? Un guide des métaux à haute forgeabilité

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour le pressage à chaud ? Atteindre une densité maximale de nanocomposites

- Quel rôle joue une presse à chaud dans le traitement de l'interface CAL-GPE ? Optimiser les performances des batteries au lithium flexibles

- Pourquoi une presse à chaud de laboratoire est-elle essentielle pour les électrodes zinc-air en PTFE et en mousse de nickel ? Contrôle précis de la microstructure