L'avantage principal d'un moule à trois plaques est sa capacité à séparer automatiquement la pièce de son système de carottes en plastique. Contrairement à un moule à deux plaques plus simple, cette conception utilise une plaque supplémentaire pour créer un système de distribution de matière plus sophistiqué. Cette différence fondamentale permet une flexibilité de carottage supérieure, améliore la qualité finale de la pièce et réduit considérablement le besoin de post-traitement manuel.

Alors qu'un moule à deux plaques est plus simple et moins cher, un moule à trois plaques est choisi lorsque les avantages à long terme du dégagement automatique, de l'esthétique supérieure de la pièce et des emplacements de carottes flexibles l'emportent sur son coût initial et sa complexité plus élevés.

La différence mécanique : deux ouvertures, pas une

Le cœur de l'avantage du moule à trois plaques réside dans sa construction unique et sa séquence d'ouverture. Comprendre cela est essentiel pour saisir ses avantages.

Le moule standard à deux plaques

Un moule à deux plaques est la conception la plus simple. Il se compose de deux moitiés (côté A et côté B) qui créent une seule séparation, appelée plan de joint. Le système de carottes, qui achemine le plastique vers la cavité de la pièce, se trouve sur le même plan de joint que la pièce elle-même. Lorsque le moule s'ouvre, la pièce et la carotte sont éjectées ensemble en une seule pièce.

Le moule avancé à trois plaques

Un moule à trois plaques introduit une troisième plaque, la plaque de carottes, entre les plaques de serrage principales. Cela crée deux ouvertures distinctes :

- Une ouverture entre la plaque de carottes et la plaque de serrage supérieure pour libérer la carotte.

- Une deuxième ouverture au niveau du plan de joint principal pour éjecter la pièce finie.

Cette ouverture en deux étapes est ce qui permet à la carotte d'être automatiquement cassée de la pièce pendant le cycle d'éjection.

Principaux avantages du système à trois plaques

La conception mécanique d'un moule à trois plaques se traduit directement par trois avantages significatifs en matière de fabrication.

Flexibilité de carottage supérieure

C'est sans doute l'avantage le plus critique. Un moule à trois plaques permet un carottage ponctuel, où le plastique est injecté par un trou très petit et précis. Cette carotte peut être placée presque n'importe où sur la surface de la pièce, ce qui est impossible avec les carottes latérales typiques des moules à deux plaques.

Cette flexibilité optimise le flux de résine, réduit les contraintes internes dans la pièce et minimise les défauts esthétiques, ne laissant qu'une petite marque facilement dissimulable.

Dégagement automatique

Parce que la carotte se trouve sur une plaque séparée, elle est automatiquement cassée et éjectée séparément de la pièce lorsque le moule s'ouvre. Cela élimine une étape de post-traitement entière où un opérateur humain devrait manuellement couper la carotte de chaque pièce.

Pour la production en grand volume, cette automatisation permet d'énormes économies de coûts de main-d'œuvre et assure une plus grande cohérence d'une pièce à l'autre.

Idéal pour les moules complexes et multi-empreintes

La capacité d'utiliser plusieurs carottes ponctuelles rend la conception à trois plaques parfaite pour remplir simultanément plusieurs cavités de pièces. Le système de carottes peut être conçu pour garantir que toutes les cavités se remplissent uniformément et à la même pression, ce qui est essentiel pour produire des pièces cohérentes et de haute qualité en grandes quantités.

Comprendre les compromis

Les avantages d'un moule à trois plaques ne viennent pas sans coûts. L'objectivité exige de reconnaître ses inconvénients.

Coût et complexité d'outillage accrus

L'ajout d'une troisième plaque et les mécanismes plus complexes requis pour l'ouverture en deux étapes rendent le moule considérablement plus cher à concevoir et à fabriquer. L'investissement initial peut être un obstacle pour les projets à faible volume.

Temps de cycle potentiellement plus longs

Le mouvement supplémentaire d'ouverture et de fermeture de deux plans de joint distincts peut ajouter quelques secondes au temps de cycle global. Bien que le dégagement automatique permette de gagner du temps en aval, le temps dans le moule peut être légèrement plus long par rapport à un outil à deux plaques très simple.

Plus grand gaspillage de matière

La carotte dans un moule à trois plaques est souvent plus grande et plus complexe que dans une conception à deux plaques. Cela entraîne plus de déchets de plastique par cycle, ce qui peut être un facteur de coût important, surtout avec des résines techniques coûteuses.

Choisir le bon moule pour votre projet

Votre décision doit être stratégique, basée sur les exigences spécifiques de votre pièce et de votre plan de production.

- Si votre objectif principal est de minimiser les coûts d'outillage initiaux : Un moule à deux plaques est le choix évident pour les pièces simples, les prototypes ou les petites séries où le dégagement manuel est acceptable.

- Si votre objectif principal est l'esthétique de la pièce et la liberté de conception : Un moule à trois plaques est supérieur, car son carottage ponctuel permet de masquer les défauts et d'optimiser le flux de résine pour une meilleure intégrité de la pièce.

- Si votre objectif principal est l'automatisation à grand volume et la réduction de la main-d'œuvre : Le dégagement automatique d'un moule à trois plaques offre un avantage de coût puissant à long terme en éliminant une étape de post-traitement manuel.

En fin de compte, le choix du type de moule correct est une décision d'ingénierie critique qui équilibre l'investissement initial avec l'efficacité de production à long terme et la qualité finale de la pièce.

Tableau récapitulatif :

| Caractéristique | Moule à deux plaques | Moule à trois plaques |

|---|---|---|

| Carottage | Carottes latérales uniquement | Carottes ponctuelles (placement flexible) |

| Dégagement | Manuel (post-traitement) | Automatique (pendant l'éjection) |

| Qualité de la pièce | Potentiels défauts esthétiques | Esthétique supérieure, contraintes réduites |

| Automatisation | Inférieure (travail manuel nécessaire) | Élevée (idéal pour le grand volume) |

| Coût | Coût initial inférieur | Coût initial supérieur, coût de main-d'œuvre à long terme inférieur |

| Gaspillage de matière | Moins de déchets de carottes | Plus de déchets de carottes |

Optimisez votre processus de moulage par injection avec la bonne expertise en outillage.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, y compris des solutions pour la R&D et le prototypage en science des matériaux. Que vous développiez de nouvelles pièces en plastique ou optimisiez la production, comprendre la bonne conception de moule est crucial pour l'efficacité et la qualité.

Laissez nos experts vous aider à évaluer les besoins de votre projet et à sélectionner la meilleure approche pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de production !

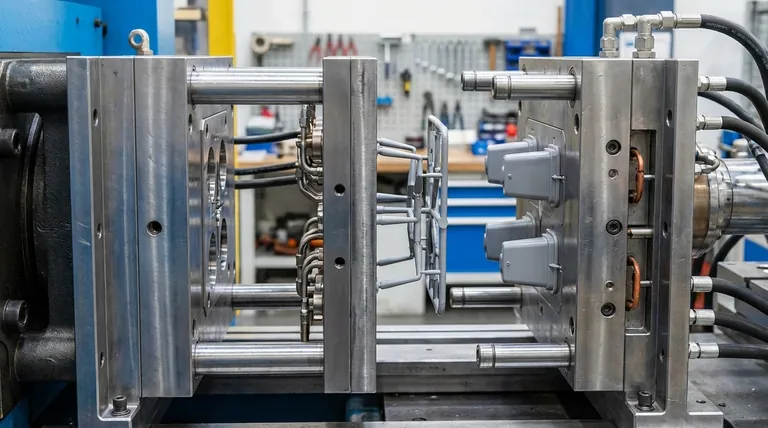

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule spécial de presse à chaud pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique