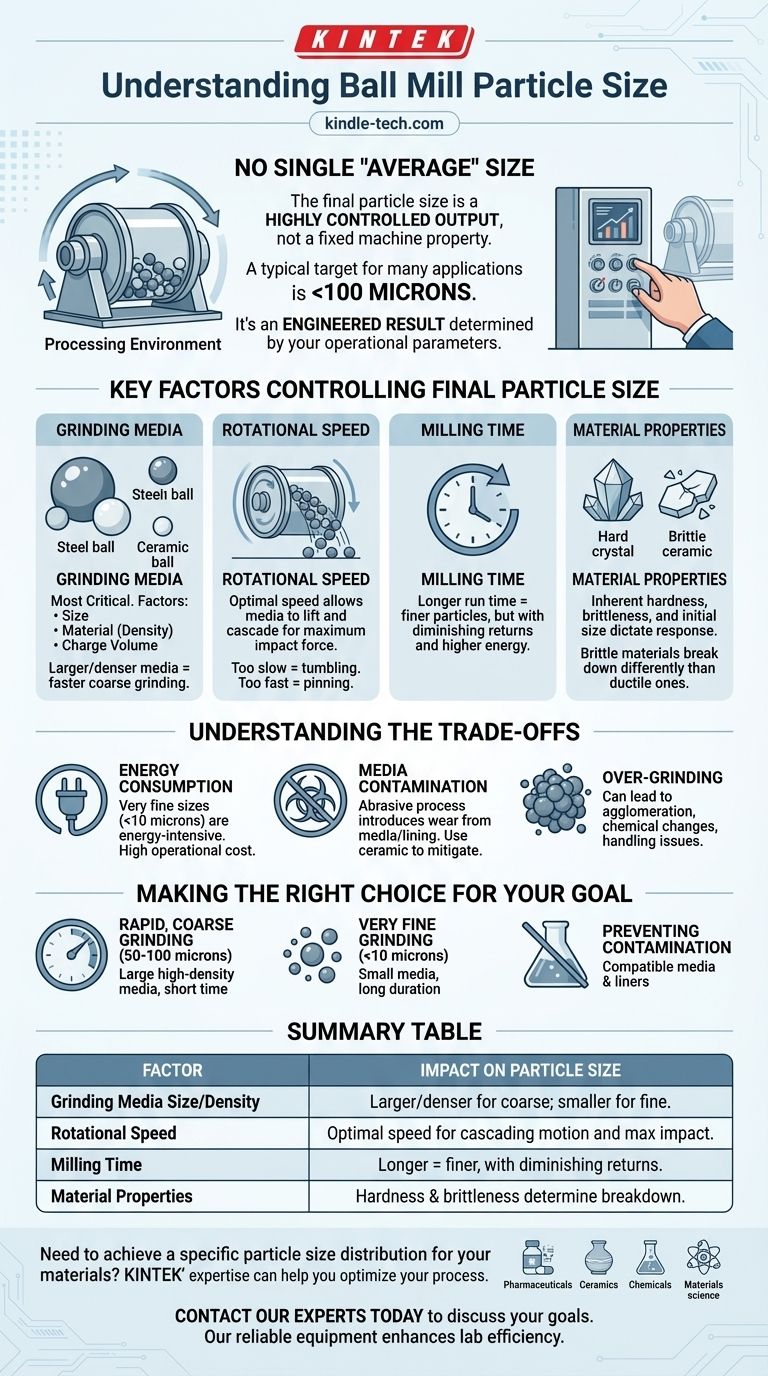

Pour être direct, il n'existe pas de taille de particules « moyenne » unique pour un broyeur à boulets, car la taille finale est un résultat hautement contrôlé, et non une propriété fixe de la machine. Cependant, un objectif typique pour de nombreuses applications est une taille de particules inférieure à 100 microns. Le véritable objectif d'un broyeur à boulets est de fournir un processus où vous pouvez manipuler des variables clés pour obtenir la taille de particules précise requise par votre application spécifique.

La conclusion la plus critique est de changer votre perspective. Au lieu de demander quelle taille produit un broyeur à boulets, vous devez définir la taille de particules dont vous avez besoin. Le broyeur à boulets est alors un système que vous configurez pour atteindre cet objectif spécifique.

Pourquoi il n'y a pas de taille « moyenne » unique

Un broyeur à boulets n'est pas comme un tamis avec un rendement fixe. C'est un système dynamique conçu pour la réduction de taille, où la distribution finale des particules est le résultat de plusieurs facteurs interactifs.

La machine en tant que processus

Considérez un broyeur à boulets comme un environnement de traitement plutôt qu'un simple outil. Le tambour creux et rotatif et les médias de broyage à l'intérieur créent une interaction complexe de forces — l'impact et l'attrition — qui décomposent les particules au fil du temps.

Un résultat conçu

La taille finale des particules est un résultat conçu. Le processus commence avec un matériau d'une certaine taille et se termine lorsque la finesse désirée est atteinte. Ce résultat est entièrement déterminé par les paramètres opérationnels que vous définissez.

Les facteurs clés contrôlant la taille finale des particules

Pour obtenir une taille de particules spécifique, vous devez comprendre et contrôler les variables fondamentales du processus de broyage. Chacune a un impact direct et significatif sur le produit final.

Médias de broyage

Les boulets eux-mêmes sont l'élément le plus critique. Les facteurs clés comprennent leur taille, leur matériau (densité) et le volume de charge (quelle partie du broyeur est remplie par eux). Des médias plus grands et plus denses créent des forces d'impact plus élevées, conduisant à une réduction de taille plus rapide pour les matériaux grossiers.

Vitesse de rotation

La vitesse à laquelle la coque du broyeur tourne est cruciale. Si elle est trop lente, les boulets simplement culbutent et provoquent un broyage par abrasion. Si elle est trop rapide, la force centrifuge épinglera les boulets à la paroi de la coque, et aucun broyage ne se produira. La vitesse optimale permet aux médias d'être soulevés puis de retomber en cascade, créant la force d'impact maximale pour un broyage efficace.

Temps de broyage

C'est la variable la plus simple. Toutes choses égales par ailleurs, plus vous faites fonctionner le broyeur longtemps, plus les particules résultantes seront fines. Cependant, il y a des rendements décroissants, car il faut exponentiellement plus de temps et d'énergie pour décomposer les plus petites particules.

Propriétés du matériau

Les caractéristiques inhérentes du matériau que vous broyez — sa dureté, sa fragilité et sa taille initiale — dicteront la manière dont il réagit au processus de broyage. Une céramique fragile se décomposera très différemment d'un métal ductile.

Comprendre les compromis

Optimiser pour la plus petite taille de particules possible n'est pas toujours la meilleure stratégie. Comprendre les limites et les conséquences est essentiel pour un processus efficace et performant.

Consommation d'énergie

Obtenir des tailles de particules très fines (par exemple, inférieures à 10 microns) est un processus énergivore. L'énergie nécessaire pour broyer les particules augmente considérablement à mesure que la taille de particules cible diminue. Cela a un impact direct sur le coût opérationnel.

Contamination des médias

Le processus de broyage est intrinsèquement abrasif, ce qui signifie que les médias de broyage (les boulets) et le revêtement du broyeur s'useront avec le temps. Cette usure introduit des quantités infimes de contamination dans votre produit. L'utilisation de médias céramiques au lieu d'acier peut atténuer cela, mais cela représente un coût plus élevé.

Surbroyage

Parfois, rendre les particules trop fines peut être préjudiciable. Le surbroyage peut entraîner des problèmes tels que l'agglomération des particules (grumeaux), des changements dans les propriétés chimiques du matériau ou des difficultés de manipulation en aval.

Faire le bon choix pour votre objectif

Vos paramètres opérationnels doivent être le reflet direct de votre résultat souhaité. En ajustant les variables clés, vous pouvez régler le broyeur à boulets pour produire exactement ce dont vous avez besoin.

- Si votre objectif principal est un broyage grossier et rapide (par exemple, 50-100 microns) : Utilisez des médias plus grands et à haute densité et un temps de broyage relativement court pour maximiser les forces d'impact.

- Si votre objectif principal est un broyage très fin (par exemple, <10 microns) : Utilisez des médias plus petits pour augmenter le contact surfacique et faites fonctionner le broyeur pendant des durées nettement plus longues.

- Si votre objectif principal est d'éviter la contamination du produit : Sélectionnez des médias de broyage et des revêtements fabriqués dans un matériau (comme la céramique ou l'acier inoxydable) compatible avec votre produit final.

En fin de compte, un broyeur à boulets vous donne le contrôle pour produire la taille de particules précise que votre processus exige.

Tableau récapitulatif :

| Facteur | Impact sur la taille des particules |

|---|---|

| Taille/Densité des médias de broyage | Médias plus grands et plus denses pour un broyage grossier ; médias plus petits pour un broyage fin. |

| Vitesse de rotation | La vitesse optimale crée un mouvement en cascade pour un impact maximal et un broyage efficace. |

| Temps de broyage | Des temps de broyage plus longs produisent des particules plus fines, mais avec des rendements décroissants. |

| Propriétés du matériau | La dureté et la fragilité de la matière première déterminent la manière dont elle se décompose. |

Vous devez obtenir une distribution granulométrique spécifique pour vos matériaux ?

L'expertise de KINTEK en matière de solutions de broyage en laboratoire peut vous aider à optimiser votre processus. Nous fournissons des broyeurs à boulets de haute qualité et le support technique nécessaire pour sélectionner les médias de broyage et les paramètres opérationnels appropriés pour votre application — que vous soyez dans le domaine pharmaceutique, de la céramique, de la chimie ou des sciences des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de vos objectifs de taille de particules et découvrir comment l'équipement fiable de KINTEK peut améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté