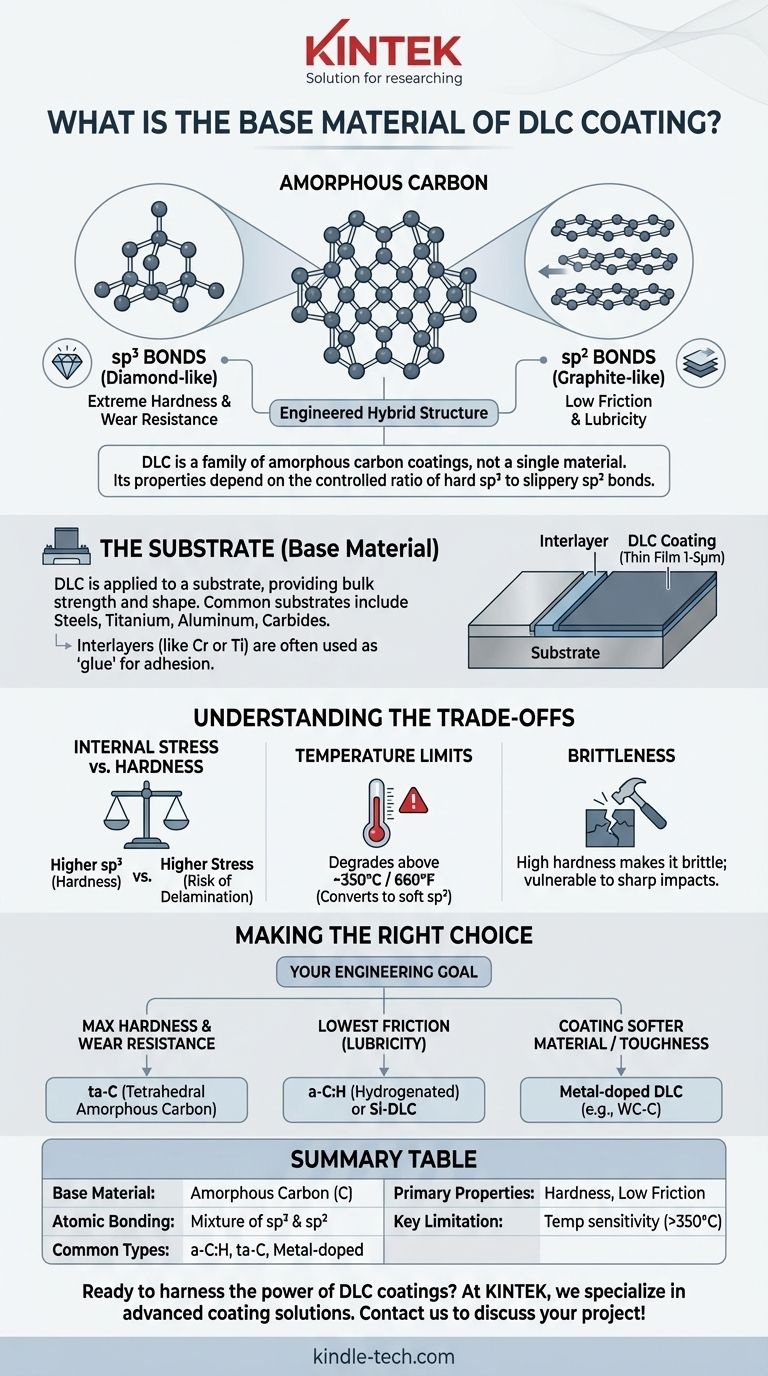

Au niveau le plus fondamental, le matériau de base d'un revêtement de carbone de type diamant (DLC) est le carbone amorphe. Cela signifie qu'il est composé d'atomes de carbone, mais contrairement au diamant ou au graphite, ils sont agencés sans structure cristalline répétitive. Les propriétés uniques du DLC proviennent de sa nature hybride, contenant un mélange de liaisons atomiques de type diamant et de type graphite.

En substance, le DLC n'est pas un matériau unique, mais une famille de revêtements de carbone amorphe. Sa véritable valeur réside dans le mélange ingénierie de liaisons atomiques de type diamant (sp³) et graphitique (sp²), permettant une combinaison unique de dureté extrême et de capacité de lubrification à faible friction.

Que signifie réellement « Carbone de type diamant » ?

Pour comprendre le DLC, il faut aller au-delà de l'élément et se concentrer sur sa structure atomique. Le nom lui-même décrit un matériau qui imite les propriétés du diamant sans être un vrai diamant.

L'ingrédient de base : le carbone

Le revêtement est entièrement constitué d'atomes de carbone, le même élément qui forme à la fois le diamant (le matériau naturel le plus dur connu) et le graphite (un lubrifiant doux et glissant). La différence réside entièrement dans la manière dont ces atomes sont liés ensemble.

La structure de liaison hybride : sp³ contre sp²

C'est la clé de la performance du DLC.

- Liaisons sp³ : Il s'agit de la liaison tétraédrique trouvée dans le diamant naturel. Elle est incroyablement solide et rigide, conférant au DLC sa dureté et sa résistance à l'usure caractéristiques.

- Liaisons sp² : Il s'agit de la liaison planaire trouvée dans le graphite. Ces liaisons sont plus faibles entre leurs couches, ce qui leur permet de glisser facilement, ce qui confère au DLC son faible coefficient de friction et sa capacité de lubrification.

Le DLC est un film d'ingénierie où le rapport entre les liaisons dures sp³ et les liaisons glissantes sp² est soigneusement contrôlé pendant le processus de dépôt pour obtenir des propriétés spécifiques.

Le rôle de l'hydrogène

De nombreuses formes courantes de DLC sont hydrogénées (désignées par a-C:H). Pendant le processus de dépôt, de l'hydrogène est introduit pour aider à stabiliser la structure amorphe. Cela réduit les contraintes internes élevées qui peuvent s'accumuler dans le film, améliorant ainsi l'adhérence et permettant des revêtements plus épais.

Le « matériau de base » sur lequel il est appliqué (le substrat)

Bien que le revêtement lui-même soit du carbone, il est presque toujours appliqué sur un autre matériau, appelé substrat. Le choix du substrat est aussi critique que celui du revêtement lui-même.

Substrats courants

Le DLC peut être appliqué sur une vaste gamme de matériaux, à condition qu'ils soient compatibles avec le processus de dépôt sous vide. Les substrats courants comprennent la plupart des aciers, des alliages de titane, des alliages d'aluminium, des carbures, et même certains plastiques et céramiques.

Pourquoi le choix du substrat est important

Le substrat fournit la résistance globale et la forme du composant. Le revêtement DLC est un film très mince (typiquement 1 à 5 microns) qui ne fournit que les propriétés de surface. Un revêtement DLC dur sur un substrat mou qui se déforme facilement se fissurera et s'écaillera simplement.

Le besoin d'intercouches

L'adhérence est une considération majeure. En raison des différences dans les propriétés des matériaux et les contraintes internes, le DLC est souvent déposé sur une ou plusieurs intercouches métalliques. Une fine couche d'un matériau tel que le chrome (Cr) ou le titane (Ti) est souvent appliquée en premier sur le substrat pour agir comme une « colle », assurant une forte adhérence du film DLC.

Comprendre les compromis

Aucun revêtement n'est parfait, et choisir le DLC nécessite de comprendre ses limites. Être conscient de ces compromis est crucial pour une mise en œuvre réussie.

Contrainte interne contre dureté

Un rapport plus élevé de liaisons sp³ de type diamant augmente la dureté, mais augmente également considérablement la contrainte de compression interne du revêtement. Si elle n'est pas gérée correctement (par exemple, avec de l'hydrogène ou des intercouches), cette contrainte peut provoquer la délaminage ou l'écaillage du revêtement du substrat.

Limites de température

Le DLC n'est pas adapté aux applications à haute température. Lorsqu'il est exposé à des températures supérieures à environ 350°C (660°F) à l'air, les liaisons sp³ dures commencent à se décomposer et à se convertir en liaisons sp² (graphitiques) plus molles, provoquant la perte de dureté et des qualités protectrices du revêtement.

Fragilité et résistance aux chocs

En raison de sa dureté élevée, le DLC est intrinsèquement fragile. Il offre une excellente résistance à l'usure par glissement, mais peut être ébréché ou fracturé par des impacts directs et nets. La ténacité du substrat sous-jacent joue un rôle important dans sa durabilité globale aux chocs.

Faire le bon choix pour votre objectif

Le terme « DLC » représente une famille de revêtements. Le choix correct dépend entièrement de votre objectif d'ingénierie principal.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Vous avez besoin d'un revêtement avec la teneur en sp³ la plus élevée possible, tel que le carbone amorphe tétraédrique (ta-C), qui n'est pas hydrogéné.

- Si votre objectif principal est la friction la plus faible possible : Un carbone amorphe hydrogéné (a-C:H) ou un DLC dopé au silicium (Si-DLC) offre souvent la meilleure capacité de lubrification, en particulier dans des conditions humides ou atmosphériques.

- Si votre objectif est de revêtir un matériau plus tendre ou d'améliorer la ténacité : Un DLC dopé aux métaux (par exemple, WC-C), qui incorpore des nanoparticules de carbure de tungstène, peut offrir une contrainte interne plus faible et un meilleur support de charge.

Comprendre que le DLC est une forme d'ingénierie du carbone, et non une substance monolithique, est la clé pour libérer tout son potentiel pour votre application.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Matériau de base | Carbone amorphe (C) |

| Liaison atomique | Mélange de liaisons de type diamant (sp³) et de type graphite (sp²) |

| Types courants | Hydrogéné (a-C:H), Tétraédrique (ta-C), Dopé aux métaux (ex. WC-C) |

| Propriétés principales | Dureté extrême, Faible friction, Résistance à l'usure |

| Limitation clé | Sensibilité à la température (se dégrade au-dessus d'environ 350°C / 660°F) |

Prêt à exploiter la puissance des revêtements DLC pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées pour les secteurs du laboratoire et de l'industrie. Notre expertise en DLC et autres revêtements PVD peut vous aider à obtenir des propriétés de surface supérieures, de la résistance extrême à l'usure à la faible friction, adaptées à votre substrat et à vos exigences d'application spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos équipements de laboratoire et consommables peuvent fournir la solution de revêtement parfaite pour vos besoins.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Matériaux diamantés dopés au bore par CVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Pourquoi les anodes BDD non actives sont-elles sélectionnées pour le traitement des eaux usées ? Atteindre la minéralisation totale des polluants

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quel est le rôle d'un réacteur HFCVD dans la synthèse de diamant dopé au bore ? Guide expert sur l'activation des gaz de diamant

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore