Au fond, un revêtement de carbone amorphe hydrogéné (DLC) est principalement composé d'atomes de carbone. Cependant, contrairement au diamant ou au graphite qui possèdent une structure cristalline uniforme, le DLC est amorphe, ce qui signifie que ses atomes manquent d'ordre à longue portée. La plupart des revêtements DLC commerciaux contiennent également une quantité significative d'hydrogène, incorporé lors du processus de dépôt à partir de gaz sources d'hydrocarbures.

La clé pour comprendre le DLC est de réaliser que ce n'est pas un matériau unique, mais une famille de revêtements de carbone amorphe. Ses propriétés ne sont pas définies simplement par ses éléments (carbone et hydrogène), mais par le rapport entre les liaisons de type diamant et celles de type graphite entre ses atomes de carbone.

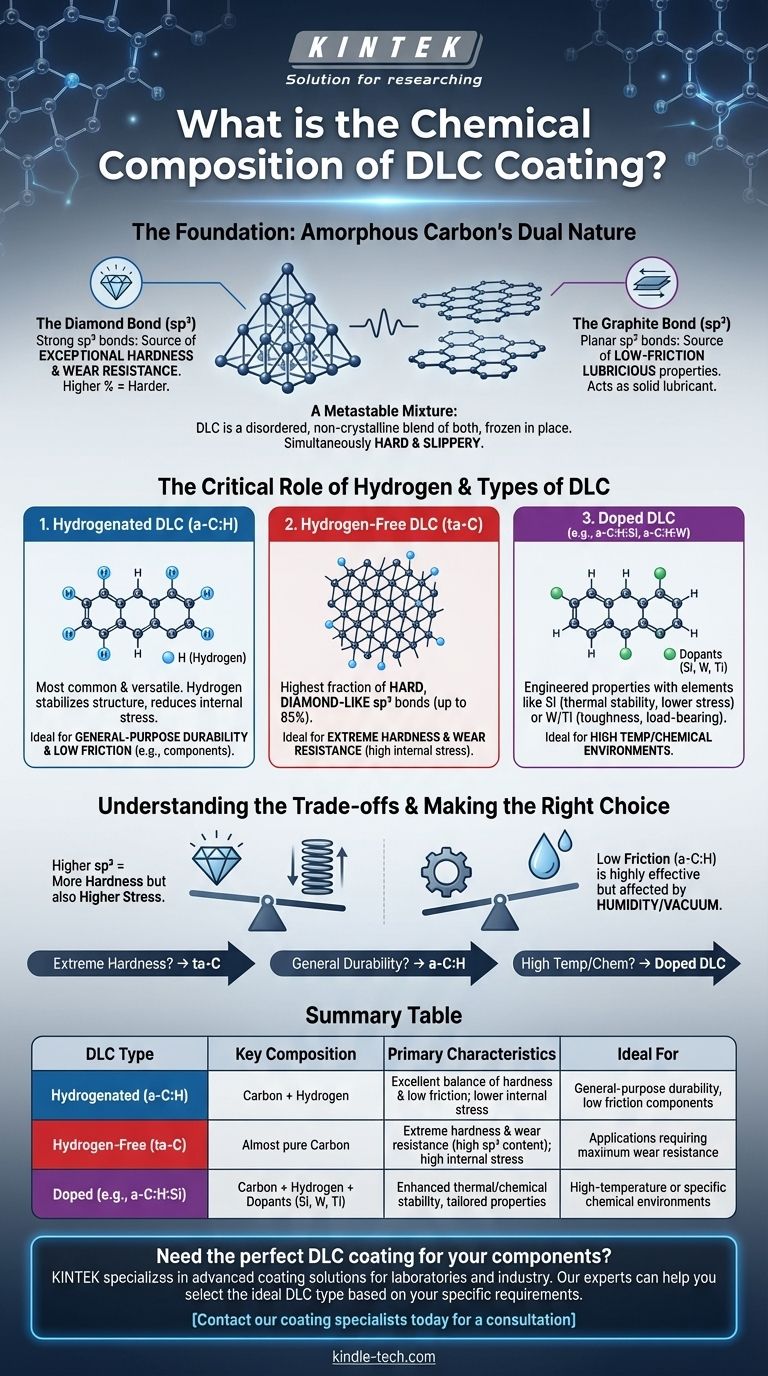

Le fondement : La double nature du carbone amorphe

La combinaison unique de propriétés trouvées dans le DLC — dureté élevée et faible friction — provient du mélange de deux types différents de liaisons atomiques que le carbone peut former.

La liaison diamant (sp³)

C'est le même type de liaison que l'on trouve dans le diamant naturel. Elle crée un réseau tétraédrique tridimensionnel solide.

Dans un film DLC, les liaisons sp³ sont la source de sa dureté exceptionnelle et de sa résistance à l'usure. Un pourcentage plus élevé de liaisons sp³ donne un revêtement plus dur.

La liaison graphite (sp²)

C'est le type de liaison trouvé dans le graphite. Elle forme des feuillets hexagonaux planaires qui sont solides dans leur plan mais glissent facilement les uns sur les autres.

Les liaisons sp² sont la source des propriétés lubrifiantes et de faible friction du DLC. Ces régions graphitiques agissent comme un lubrifiant solide sur la surface du revêtement.

Un mélange métastable

La caractéristique déterminante du DLC est qu'il s'agit d'un mélange métastable et non cristallin d'atomes de carbone liés à la fois en sp³ et en sp². Le processus de fabrication fige cette structure atomique désordonnée en place, créant un matériau à la fois dur comme le diamant et glissant comme le graphite.

Le rôle critique de l'hydrogène

Le gaz hydrocarboné source utilisé dans de nombreux processus de dépôt signifie que l'hydrogène est souvent un composant clé du revêtement final, créant ce que l'on appelle le carbone amorphe hydrogéné (a-C:H).

DLC hydrogéné (a-C:H)

C'est la forme de DLC la plus courante et la plus polyvalente. Pendant le dépôt, les atomes d'hydrogène se fixent au réseau de carbone.

Ce processus stabilise la structure en terminant les liaisons "pendantes", ce qui réduit la contrainte de compression interne. Cela rend le revêtement plus flexible et permet de l'appliquer en couches plus épaisses sans délaminage, le rendant idéal pour une large gamme de composants.

DLC sans hydrogène (ta-C)

Il est également possible de créer un DLC pratiquement sans hydrogène, connu sous le nom de carbone amorphe tétraédrique (ta-C).

Ces revêtements possèdent une fraction beaucoup plus élevée de liaisons sp³ dures, de type diamant (jusqu'à 85 %). Cela en fait les types de DLC les plus durs et les plus résistants à l'usure de tous, se rapprochant des propriétés du diamant pur.

Comprendre les compromis

La composition spécifique et la structure de liaison d'un film DLC créent une série de compromis de performance qui sont essentiels à comprendre pour toute application.

Dureté contre contrainte interne

Une teneur en sp³ plus élevée, en particulier dans les films sans hydrogène (ta-C), donne une dureté extrême. Cependant, cela génère également une contrainte de compression interne très élevée, ce qui peut rendre le revêtement cassant et limiter son adhérence ou son épaisseur maximale. Les films hydrogénés (a-C:H) sacrifient une partie de la dureté pour une contrainte plus faible et une meilleure adhérence.

Friction contre environnement

La faible friction des revêtements a-C:H est très efficace, mais peut être influencée par l'environnement d'exploitation, en particulier l'humidité. La teneur graphitique (sp²) qui assure la lubrification interagit avec l'humidité atmosphérique. Dans un environnement sous vide ou très sec, son coefficient de friction peut augmenter.

Ajout d'autres éléments (Dopage)

Pour affiner davantage les propriétés, le DLC peut être "dopé" avec d'autres éléments. Par exemple, l'ajout de silicium (Si) peut augmenter la stabilité thermique et réduire la contrainte interne, tandis que l'ajout de métaux comme le tungstène (W) ou le titane (Ti) peut augmenter la ténacité et la capacité de charge. Cela crée une famille de matériaux encore plus large (par exemple, a-C:H:Si ou a-C:H:W).

Faire le bon choix pour votre application

Le choix de la formulation DLC correcte nécessite d'aligner sa composition chimique et ses liaisons avec votre objectif d'ingénierie principal.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Un revêtement sans hydrogène (ta-C) avec la teneur en sp³ la plus élevée possible est le choix supérieur.

- Si votre objectif principal est une faible friction et une durabilité d'usage général : Un revêtement hydrogéné (a-C:H) offre un excellent équilibre entre lubrification, dureté et faible contrainte interne.

- Si votre objectif principal est la performance dans des environnements à haute température ou chimiquement spécifiques : Un DLC dopé (par exemple, a-C:H:Si) est probablement nécessaire pour fournir la stabilité requise.

En comprenant la composition chimique au-delà de ses seuls éléments, vous pouvez sélectionner le type précis de DLC qui fonctionne comme une surface véritablement conçue pour votre composant.

Tableau récapitulatif :

| Type de DLC | Composition clé | Caractéristiques principales | Idéal pour |

|---|---|---|---|

| Hydrogéné (a-C:H) | Carbone + Hydrogène | Excellent équilibre dureté et faible friction ; contrainte interne plus faible | Durabilité d'usage général, composants à faible friction |

| Sans hydrogène (ta-C) | Carbone presque pur | Dureté et résistance à l'usure extrêmes (forte teneur en sp³) ; contrainte interne élevée | Applications nécessitant une résistance maximale à l'usure |

| Dopé (ex. a-C:H:Si) | Carbone + Hydrogène + Dopants (Si, W, Ti) | Stabilité thermique/chimique améliorée, propriétés sur mesure | Environnements à haute température ou chimiquement spécifiques |

Besoin du revêtement DLC parfait pour vos composants ?

Comprendre les nuances entre les revêtements DLC hydrogénés (a-C:H), sans hydrogène (ta-C) et dopés est essentiel pour obtenir des performances optimales. La bonne formulation peut améliorer considérablement la dureté, réduire la friction et prolonger la durée de vie de vos pièces.

KINTEK se spécialise dans les solutions de revêtement avancées pour les laboratoires et l'industrie. Nos experts peuvent vous aider à sélectionner le type de DLC idéal en fonction de vos exigences spécifiques en matière de résistance à l'usure, de lubrification et de stabilité environnementale.

Contactez nos spécialistes des revêtements dès aujourd'hui pour une consultation et découvrez comment nos surfaces conçues peuvent résoudre vos défis d'application les plus difficiles.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme