Le PVD de titane n'est pas une couleur unique, mais plutôt un processus qui crée un vaste spectre de finitions durables et décoratives. Les couleurs les plus courantes vont des tons métalliques comme l'or, le bronze et le noir aux teintes personnalisées vibrantes, toutes obtenues en contrôlant précisément les matériaux utilisés dans le processus de revêtement.

Le point clé est que le dépôt physique en phase vapeur (PVD) est une technologie de revêtement sophistiquée, et non une couleur en soi. La couleur finale est un résultat hautement élaboré, déterminé par le métal spécifique vaporisé et les gaz réactifs introduits pendant le processus.

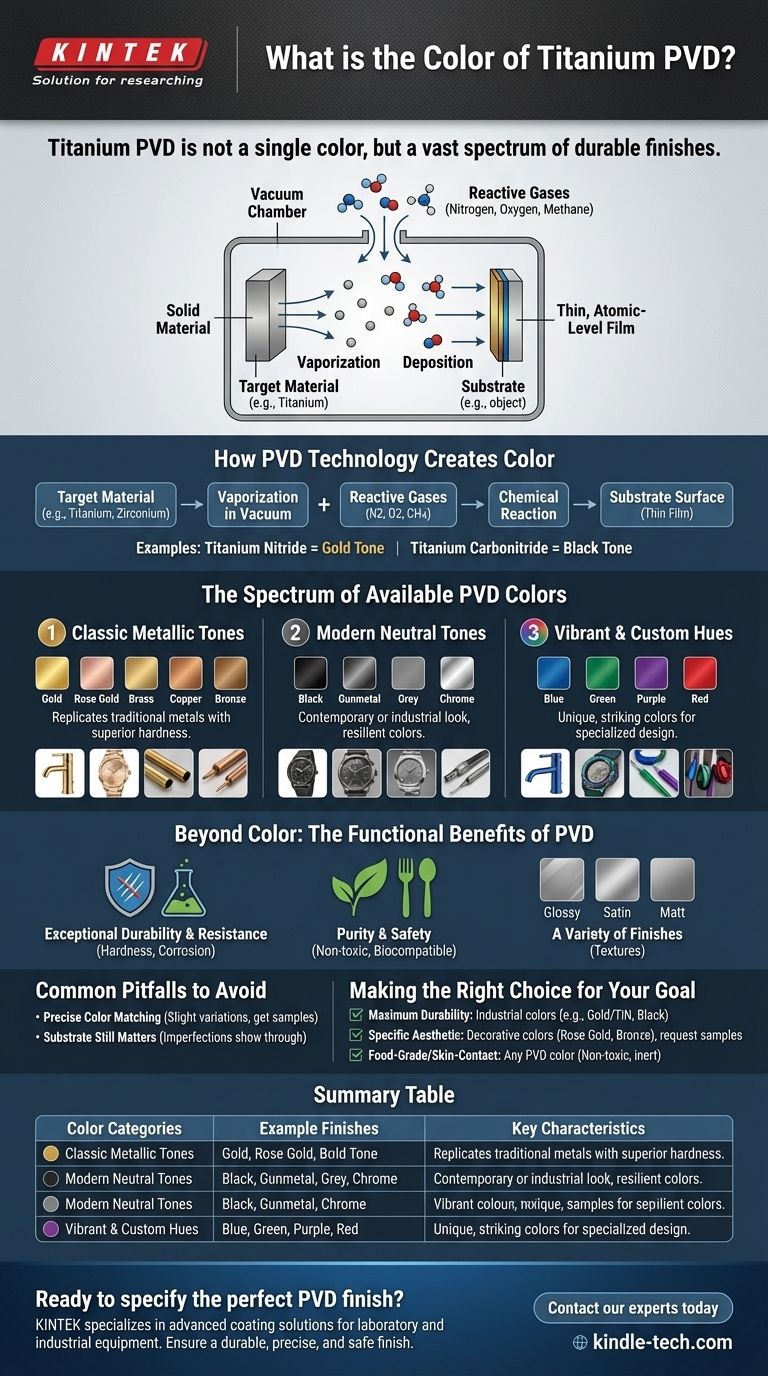

Comment la technologie PVD crée la couleur

Le dépôt physique en phase vapeur fonctionne en vaporisant un métal solide (appelé la "cible") dans une chambre à vide et en le déposant sous forme de film mince, au niveau atomique, sur un substrat. La couleur est déterminée par la composition de ce film.

Le rôle du matériau cible

Le métal de base vaporisé a l'impact le plus significatif sur la couleur et les propriétés finales. Bien que le titane soit une base courante, d'autres métaux comme le zirconium et le chrome sont également utilisés pour obtenir des résultats différents.

L'influence des gaz réactifs

L'introduction de quantités précises de gaz réactifs comme l'azote, l'oxygène ou des dérivés du méthane dans la chambre à vide leur permet de se combiner avec la vapeur métallique. Cela crée de nouveaux composés à la surface du substrat, chacun avec une couleur unique. Par exemple, le nitrure de titane produit une teinte dorée classique, tandis que d'autres combinaisons créent du noir, du bronze ou du gris.

Le spectre des couleurs PVD disponibles

Le processus PVD offre une palette étonnamment large, permettant une grande flexibilité de conception. Ces couleurs sont généralement cohérentes et peuvent être appliquées avec différentes textures de surface.

Tons métalliques classiques

Les couleurs PVD les plus courantes reproduisent les métaux traditionnels mais avec une dureté supérieure. Cette catégorie comprend des nuances comme l'or, l'or rose, le laiton, le cuivre et le bronze.

Tons neutres modernes

Pour un look plus contemporain ou industriel, le PVD excelle dans la production de couleurs neutres profondes et résistantes. Les options populaires sont les finitions noir, bronze canon, gris et chrome.

Teintes vibrantes et personnalisées

Avec une manipulation supplémentaire du processus, il est possible de créer des couleurs plus exotiques et frappantes. Bien que moins courantes, des nuances comme le bleu, le vert, le violet et même le rouge peuvent être obtenues.

Au-delà de la couleur : les avantages fonctionnels du PVD

La raison pour laquelle le PVD est si largement utilisé va bien au-delà de sa polyvalence esthétique. Le revêtement lui-même offre des avantages significatifs en termes de performance.

Durabilité et résistance exceptionnelles

Les revêtements PVD sont extrêmement durs et plus résistants à la corrosion que les finitions obtenues par galvanoplastie traditionnelle. Ils présentent une excellente résistance à l'abrasion, aux rayures et à la dégradation acide, ce qui les rend adaptés aux articles soumis à une forte usure.

Pureté et sécurité

Le processus est respectueux de l'environnement et produit des revêtements d'une très grande pureté. Cela les rend non toxiques et biocompatibles, c'est pourquoi ils sont souvent utilisés pour les ustensiles de cuisine, car ils n'affectent pas le goût des aliments et peuvent être lavés au lave-vaisselle.

Une variété de finitions

Au-delà de la couleur elle-même, les revêtements PVD peuvent être appliqués pour obtenir différentes textures de surface. L'aspect final peut être spécifié comme poli (brillant), satiné ou mat pour correspondre à l'esthétique souhaitée.

Pièges courants à éviter

Bien que puissant, le processus PVD présente des nuances qu'il est important de comprendre pour garantir un résultat réussi.

Le défi de l'appariement précis des couleurs

Obtenir une correspondance exacte des couleurs, en particulier pour une nuance très spécifique ou critique, peut être difficile. Parce que la couleur est le résultat d'un processus physique complexe, de légères variations peuvent se produire. Pour les projets nécessitant une uniformité absolue, il est essentiel d'obtenir des échantillons au préalable.

Le substrat compte toujours

Le PVD est un film extrêmement mince. Bien qu'il fournisse la couleur et une couche extérieure dure, la texture et la douceur finales du produit dépendent entièrement de la préparation du matériau sous-jacent. Une surface imparfaite montrera toujours des imperfections à travers le revêtement PVD.

Faire le bon choix pour votre objectif

Pour choisir la meilleure finition, tenez compte de votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Optez pour les couleurs PVD industrielles bien établies comme l'or (nitrure de titane), le bronze canon ou le noir, qui ont fait leurs preuves dans des applications exigeantes.

- Si votre objectif principal est une esthétique spécifique : Explorez la gamme complète des couleurs décoratives comme l'or rose, le bronze ou le cuivre, mais assurez-vous de demander des échantillons physiques pour vérifier la nuance et la finition exactes.

- Si votre objectif principal est un produit de qualité alimentaire ou en contact avec la peau : Vous pouvez utiliser en toute confiance n'importe quelle couleur PVD, car le revêtement est non toxique et inerte, ce qui en fait un choix supérieur pour les couverts, les montres et les accessoires.

En fin de compte, la technologie PVD vous permet de choisir une finition basée à la fois sur l'attrait esthétique et les performances techniques supérieures.

Tableau récapitulatif :

| Catégories de couleurs PVD courantes | Exemples de finitions | Caractéristiques clés |

|---|---|---|

| Tons métalliques classiques | Or, Or rose, Bronze, Laiton | Reproduit les métaux traditionnels avec une dureté et une résistance à l'usure supérieures. |

| Tons neutres modernes | Noir, Bronze canon, Gris, Chrome | Offre un look contemporain et industriel avec une couleur profonde et résistante. |

| Teintes vibrantes et personnalisées | Bleu, Vert, Violet, Rouge | Fournit des couleurs uniques et frappantes pour des applications de conception spécialisées. |

Prêt à spécifier la finition PVD parfaite pour votre produit ?

Le bon revêtement équilibre l'attrait esthétique et les performances techniques. Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées pour les équipements de laboratoire et industriels. Notre expertise vous garantit une finition durable, précise et sûre, adaptée à vos besoins spécifiques, que ce soit pour des composants à forte usure, des dispositifs médicaux ou des produits de consommation.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et demander des échantillons de matériaux. Concevons ensemble la finition idéale.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications