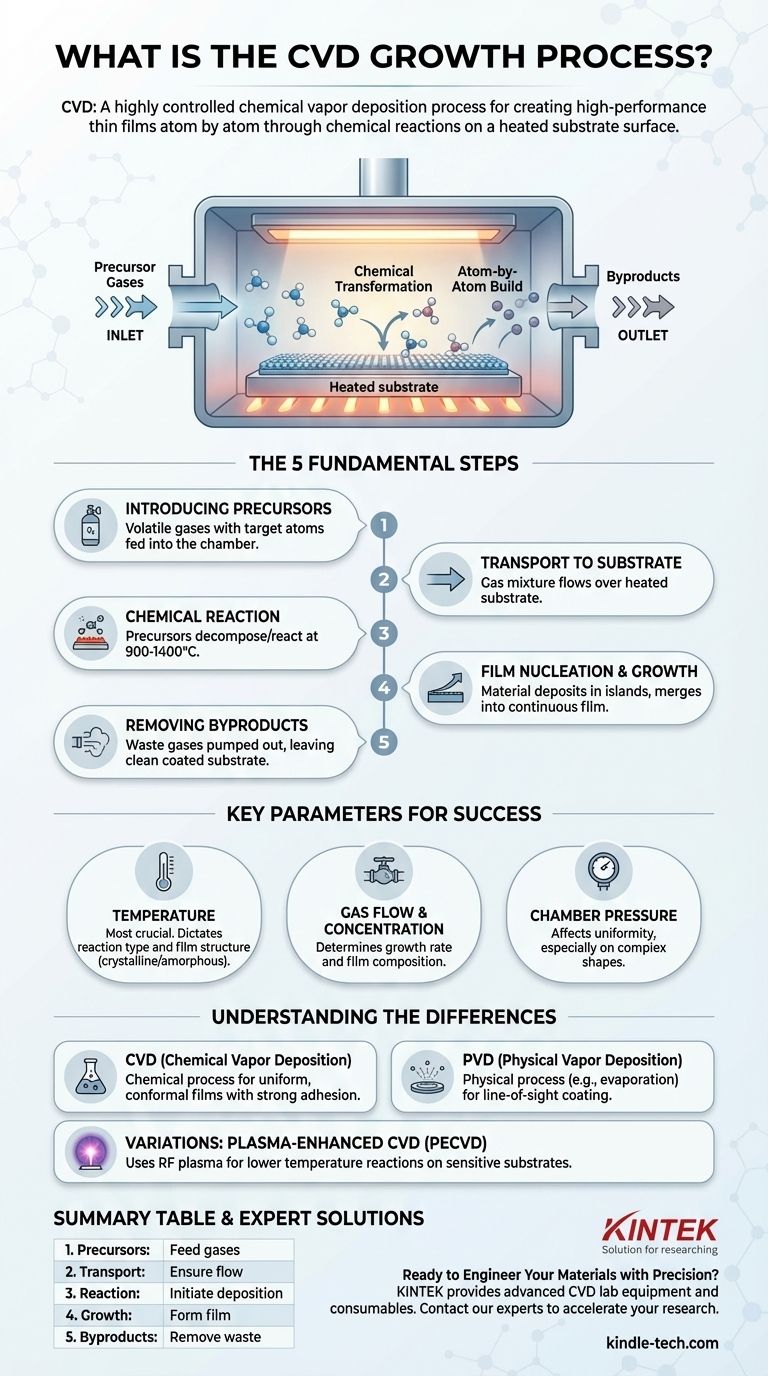

À la base, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé utilisé pour créer un film mince solide et haute performance sur une surface, connue sous le nom de substrat. Ceci est réalisé en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre de réaction où ils réagissent chimiquement sur la surface du substrat chauffé. Ces réactions "construisent" efficacement la nouvelle couche de matériau atome par atome, ce qui donne un revêtement mince et uniforme.

Le principe central du CVD n'est pas un placement physique, mais une transformation chimique. Les gaz précurseurs sont délibérément choisis pour se décomposer et réagir à une température spécifique, en utilisant la surface du substrat comme base pour construire une nouvelle couche de matériau solide avec des propriétés précises.

Les étapes fondamentales de la croissance CVD

Le processus CVD peut être compris comme une séquence d'événements soigneusement contrôlés, chacun jouant un rôle essentiel dans la qualité finale du film déposé.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les atomes spécifiques nécessaires au film final (par exemple, des gaz contenant du carbone pour créer du graphène).

Souvent, un gaz porteur inerte est utilisé pour diluer les réactifs et contrôler leur transport vers le substrat.

Étape 2 : Transport vers le substrat

À l'intérieur de la chambre, le mélange gazeux s'écoule sur un ou plusieurs substrats, qui sont disposés pour assurer une exposition uniforme. Les molécules de gaz diffusent à travers une couche limite pour atteindre la surface du substrat.

Étape 3 : La réaction chimique

Les substrats sont chauffés à une température précise, généralement entre 900 et 1400 °C, bien que certaines variantes fonctionnent à des températures plus basses. Cette chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique à la surface.

Les gaz précurseurs se décomposent, réagissent entre eux ou réagissent avec le substrat lui-même. Dans certains cas, le substrat (comme une feuille de cuivre pour la croissance du graphène) agit également comme un catalyseur, facilitant la réaction.

Étape 4 : Nucléation et croissance du film

La réaction chimique dépose un matériau solide sur le substrat. Ce dépôt ne se produit pas d'un seul coup ; il commence en plusieurs points, formant de minuscules "îlots" de matériau.

Ces îlots se développent ensuite et fusionnent, formant finalement un film continu et solide sur toute la surface.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits gazeux indésirables. Ces gaz résiduels sont évacués de la surface du substrat et pompés hors de la chambre de réaction.

Cette dernière étape ne laisse que le substrat recouvert du film mince nouvellement formé et hautement adhérent.

Paramètres clés qui définissent le résultat

Le succès du CVD repose sur le contrôle précis de plusieurs variables clés. Ces paramètres influencent directement les propriétés du film final, telles que son épaisseur, sa composition et sa structure cristalline.

Le rôle critique de la température

La température du substrat est le paramètre le plus crucial. Elle dicte les réactions chimiques qui peuvent se produire et leur vitesse, définissant directement la structure (par exemple, cristalline ou amorphe) et la qualité du film déposé.

Débit et concentration des gaz

Le débit et la concentration des gaz précurseurs déterminent la vitesse de croissance du film. L'ajustement du mélange gazeux permet la création de films avec des compositions chimiques spécifiques ou des structures en couches.

Pression à l'intérieur de la chambre

La pression à l'intérieur de la chambre de réaction affecte la façon dont les molécules de gaz se déplacent et se distribuent. Le contrôle de la pression est essentiel pour obtenir une épaisseur de film uniforme, en particulier sur des surfaces complexes et tridimensionnelles.

Comprendre les compromis et les variations

Comme tout processus technique avancé, le CVD n'est pas une solution universelle. Comprendre son contexte et ses variations est essentiel pour son application efficace.

CVD vs PVD (Dépôt physique en phase vapeur)

Un point de confusion courant est la différence entre CVD et PVD. Le PVD est un processus physique, comme l'évaporation ou la pulvérisation, qui transporte un matériau solide vers le substrat sans changement chimique.

Le CVD est un processus chimique. Cette différence fondamentale permet souvent au CVD de produire des films plus conformes (capables de revêtir uniformément des formes complexes) et ayant une adhérence plus forte car le film est chimiquement lié au substrat.

Variations de processus (par exemple, CVD assisté par plasma)

Le CVD standard nécessite des températures très élevées, ce qui peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques.

Pour surmonter cela, des variations comme le CVD assisté par plasma (PECVD) sont utilisées. Dans le PECVD, un champ plasma RF est utilisé pour énergiser les gaz précurseurs, permettant aux réactions chimiques de se produire à des températures beaucoup plus basses.

Spécificité du substrat et du catalyseur

Le choix du substrat est très intentionnel. Il peut s'agir d'une base inerte ou d'un participant actif. Par exemple, la croissance du graphène par CVD nécessite une surface de catalyseur métallique (comme le cuivre ou le platine) pour permettre la décomposition des gaz carbonés et la formation du réseau de graphène.

Faire le bon choix pour votre objectif

La technique CVD spécifique que vous employez doit être dictée par le matériau que vous déposez et la nature de votre substrat.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté (par exemple, pour les semi-conducteurs) : Le CVD traditionnel à haute température est la référence pour son contrôle chimique précis et sa capacité à produire des structures hautement ordonnées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (par exemple, les polymères) : Une variante à basse température comme le CVD assisté par plasma (PECVD) est le bon choix pour éviter d'endommager le substrat.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur des formes complexes : La nature en phase gazeuse du CVD le rend supérieur aux méthodes physiques en ligne de mire, assurant un film très conforme.

En fin de compte, le CVD est une plateforme puissante et polyvalente pour l'ingénierie des matériaux, atome par atome.

Tableau récapitulatif :

| Étape CVD | Action clé | Objectif |

|---|---|---|

| 1. Introduction des précurseurs | Alimenter la chambre en gaz volatils | Fournir les atomes pour le film final |

| 2. Transport vers le substrat | Le gaz s'écoule sur le substrat chauffé | Assurer une exposition et une diffusion uniformes |

| 3. Réaction chimique | Les précurseurs se décomposent/réagissent à la surface | Initier le dépôt de matériau solide |

| 4. Nucléation/Croissance du film | Des îlots de matériau se forment et fusionnent | Créer un film mince continu et uniforme |

| 5. Élimination des sous-produits | Les gaz résiduels sont pompés | Laisser un revêtement pur et adhérent |

Prêt à concevoir vos matériaux avec précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour le dépôt chimique en phase vapeur et d'autres processus sophistiqués. Que vous développiez des semi-conducteurs, des revêtements ou de nouveaux matériaux, nos solutions sont conçues pour offrir le contrôle précis et la fiabilité que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos systèmes et notre support CVD peuvent accélérer votre innovation et vous aider à obtenir des résultats de films minces supérieurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne un faisceau d'ions ? Atteindre une précision au niveau atomique en ingénierie des matériaux

- Quels sont les avantages du LPCVD ? Obtenez une uniformité de film supérieure et une production à haut débit

- Qu'est-ce que la méthode CVD pour la synthèse de nanomatériaux ? Un guide de la fabrication de matériaux au niveau atomique

- Pourquoi différents revêtements sont-ils appliqués sur les plaquettes d'outils en carbure ? Améliorer les performances, la résistance à l'usure et à la chaleur

- Quel rôle joue l'étape de chauffage du substrat dans le dépôt ALD d'oxyde d'aluminium ? Maîtriser la fenêtre de procédé thermique

- Qu'est-ce que la méthode de dépôt en phase vapeur pour la synthèse de nanoparticules ? Un guide pour la création de matériaux de haute pureté

- Quels sont les avantages de la préparation de films minces ? Libérez les propriétés de surface pour des matériaux haute performance

- Quel type de source d'alimentation et de pression de chambre est utilisé dans la pulvérisation cathodique CC ? Paramètres de dépôt maîtres