À la base, un réacteur de pyrolyse est un récipient spécialisé conçu pour décomposer thermiquement la matière dans un environnement sans oxygène. La conception spécifique d'un réacteur n'est pas universelle ; au lieu de cela, il existe plusieurs types distincts, chacun étant conçu pour contrôler le transfert de chaleur et le flux de matière de manière à privilégier un produit spécifique, tel que le biochar, le bio-huile ou les gaz combustibles.

Le choix d'une conception de réacteur de pyrolyse est fondamentalement une décision sur la manière de gérer la chaleur. La vitesse et la méthode de transfert de chaleur dictent l'efficacité du processus et, surtout, déterminent la proportion finale de produits solides (biochar), liquides (bio-huile) et gazeux.

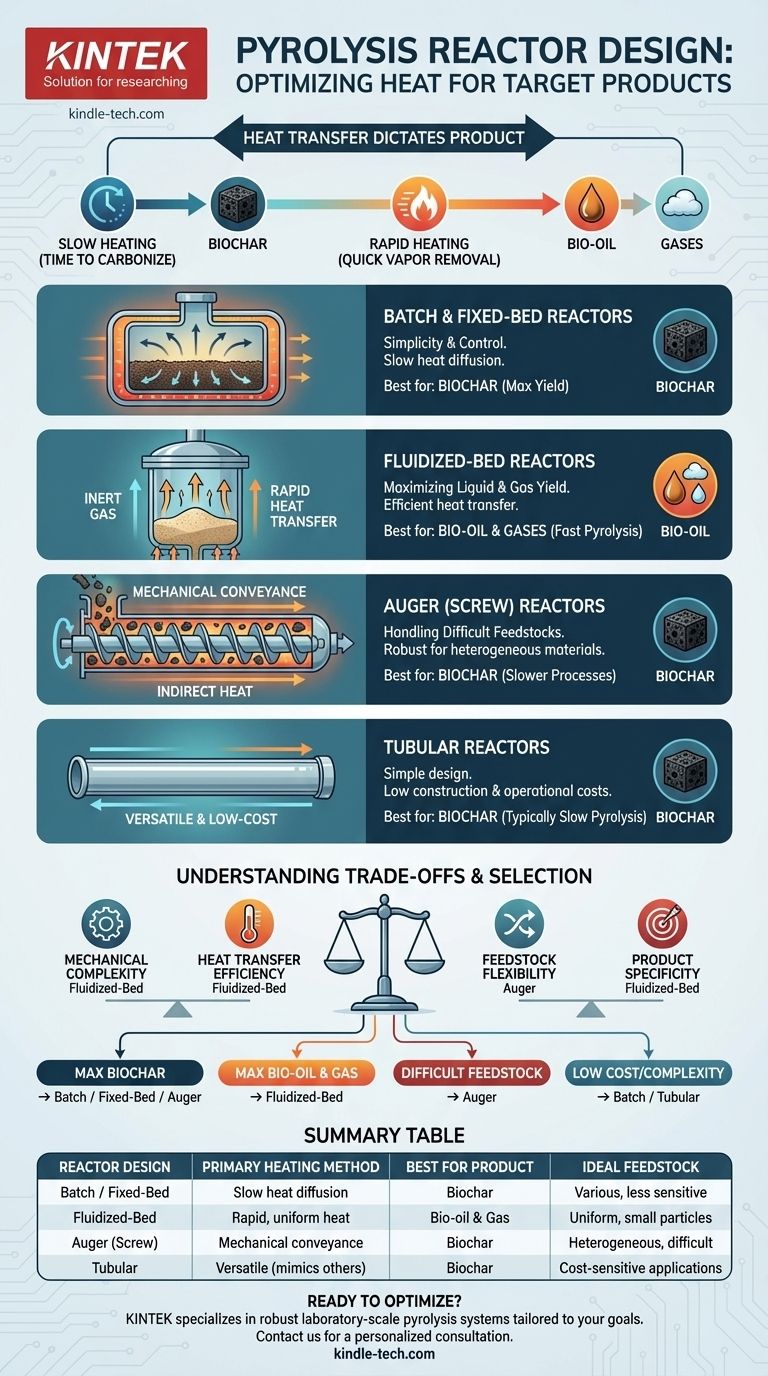

Le principe fondamental : le transfert de chaleur dicte le produit

La fonction première de tout réacteur de pyrolyse est de transférer de la chaleur à une matière première (comme la biomasse, le plastique ou les pneus) en l'absence d'oxygène. La manière dont il y parvient est le facteur le plus important dans sa conception et son rendement.

Des vitesses de chauffage lentes favorisent la production de biochar, car le matériau a plus de temps pour se carboniser. Inversement, un chauffage très rapide et une élimination rapide des vapeurs favorisent la production de bio-huiles et de gaz. Chaque conception de réacteur représente une stratégie différente pour atteindre une vitesse de chauffage cible.

Conceptions courantes de réacteurs de pyrolyse

Les conceptions de réacteurs les plus courantes se distinguent par la manière dont elles retiennent et chauffent la matière première.

Réacteurs discontinus et à lit fixe : simplicité et contrôle

Un réacteur discontinu est la forme la plus simple : un récipient scellé rempli de matière première et chauffé extérieurement. Il est chargé une fois, subit un cycle de chauffage complet, puis est vidé.

Le réacteur à lit fixe est une légère variation où le matériau du substrat est empilé sur un lit stationnaire. La chaleur est appliquée, souvent à partir des parois du récipient, et se diffuse vers l'intérieur à travers le matériau.

Ces conceptions offrent une excellente stabilité énergétique et sont relativement simples et peu coûteuses à construire. Cependant, leur dépendance à une diffusion lente de la chaleur les rend mieux adaptés à la pyrolyse lente et à la maximisation du rendement en biochar.

Réacteurs à lit fluidisé : maximisation du rendement en liquide et en gaz

Un réacteur à lit fluidisé est conçu pour un transfert de chaleur extrêmement efficace. Il contient un lit de matériau inerte, tel que du sable, qui est chauffé.

Un gaz inerte (généralement de l'azote) est forcé par le bas, ce qui fait que le sable chauffé et les particules de matière première se comportent comme un fluide. Cette "fluidisation" garantit que chaque particule de matière première est instantanément et uniformément entourée par le matériau du lit chaud.

Ce transfert de chaleur rapide rend les réacteurs à lit fluidisé idéaux pour la pyrolyse rapide, ce qui augmente considérablement le rendement en sous-produits précieux comme les bio-huiles et les gaz. Ils sont très efficaces pour les matières premières uniformes et particulaires comme la biomasse ligneuse.

Réacteurs à vis sans fin (Auger) : traitement des matières premières difficiles

Un réacteur à vis sans fin, également connu sous le nom de réacteur à vis, utilise une grande vis rotative pour déplacer activement la matière première à travers une chambre horizontale chauffée.

Cette conception repose sur une force mécanique pour transporter le matériau. Cela le rend exceptionnellement bien adapté au traitement de matériaux hétérogènes ou difficiles à manipuler qui pourraient obstruer d'autres systèmes.

Bien que robuste, le transfert de chaleur est moins direct que dans un lit fluidisé. En conséquence, les réacteurs à vis sans fin sont généralement utilisés pour des processus plus lents où le produit principal souhaité est le biochar.

Réacteurs tubulaires : une option polyvalente et peu coûteuse

Un réacteur tubulaire est une conception simple, souvent similaire en concept à un pyrolyseur à vis sans fin. Il peut être configuré pour fonctionner selon les principes du lit fixe ou du lit fluidisé.

Ses principaux avantages sont une conception simple avec des coûts de construction et d'exploitation relativement faibles. Bien qu'il puisse être adapté à la pyrolyse rapide ou flash, il est le plus couramment utilisé pour les applications de pyrolyse lente.

Comprendre les compromis

Aucune conception de réacteur n'est universellement supérieure. Le choix optimal implique d'équilibrer des facteurs contradictoires en fonction de vos objectifs et contraintes spécifiques.

Efficacité du transfert de chaleur vs. complexité mécanique

Les réacteurs à lit fluidisé offrent un transfert de chaleur inégalé, mais cela se fait au prix d'une complexité mécanique plus élevée et de la nécessité de systèmes de gestion des gaz. En revanche, les réacteurs à lit fixe sont mécaniquement simples mais ont une faible efficacité de transfert de chaleur, ce qui les limite aux processus plus lents.

Flexibilité de la matière première vs. spécificité du produit

Les réacteurs à vis sans fin excellent dans le traitement des matières premières incohérentes et non uniformes, mais sont généralement optimisés pour le biochar. Les réacteurs à lit fluidisé nécessitent des tailles de particules plus uniformes et plus petites, mais sont très efficaces pour produire des bio-huiles.

Qualité de construction et sécurité

Quelle que soit la conception, la qualité de la construction est essentielle pour un fonctionnement sûr et fiable. Des soudures de haute intégrité, souvent vérifiées par des tests aux rayons X, sont essentielles pour garantir que le récipient scellé peut résister aux températures et pressions élevées de la pyrolyse sans fuites.

Sélectionner le bon réacteur pour votre objectif

Votre choix doit être guidé par votre produit final, votre matière première et votre budget.

- Si votre objectif principal est de maximiser la production de biochar : Un réacteur discontinu, à lit fixe ou à vis sans fin est votre choix le plus direct et le plus rentable en raison de leurs profils de chauffage plus lents.

- Si votre objectif principal est de maximiser le rendement en bio-huile et en gaz : Un réacteur à lit fluidisé est l'option supérieure car son transfert de chaleur rapide est essentiel pour ce résultat.

- Si votre objectif principal est de traiter des matières premières difficiles ou mélangées : Un réacteur à vis sans fin (Auger) fournit la force mécanique nécessaire pour manipuler des matériaux difficiles de manière fiable.

- Si votre objectif principal est de minimiser les coûts initiaux et la complexité opérationnelle : Un simple réacteur discontinu ou tubulaire offre la barrière d'entrée la plus basse pour les applications de pyrolyse lente.

En fin de compte, comprendre ces compromis fondamentaux en matière de conception vous permet de sélectionner le réacteur parfaitement adapté à vos objectifs techniques et économiques.

Tableau récapitulatif :

| Conception du réacteur | Méthode de chauffage principale | Idéal pour le produit | Matière première idéale |

|---|---|---|---|

| Discontinu / Lit fixe | Diffusion lente de la chaleur des parois | Biochar | Divers, moins sensible à la taille |

| Lit fluidisé | Chaleur rapide et uniforme du lit inerte | Bio-huile et gaz | Particules uniformes et petites (ex. copeaux de bois) |

| Vis sans fin (Auger) | Transport mécanique à travers une chambre chauffée | Biochar | Matériaux hétérogènes et difficiles (ex. plastiques mélangés) |

| Tubulaire | Polyvalent (peut imiter lit fixe/fluidisé) | Biochar (généralement) | Applications sensibles aux coûts |

Prêt à optimiser votre processus de pyrolyse ?

Le choix du bon réacteur est essentiel pour atteindre vos rendements cibles en biochar, bio-huile ou syngaz. Les experts de KINTEK sont spécialisés dans la conception et la fourniture de systèmes de pyrolyse robustes à l'échelle du laboratoire, adaptés à votre matière première et à vos objectifs de recherche spécifiques.

Nous fournissons des équipements de haute qualité construits pour la sécurité et la fiabilité, vous aidant à maximiser l'efficacité du processus et la qualité du produit.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et laissez notre équipe vous aider à sélectionner la conception de réacteur parfaite. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production