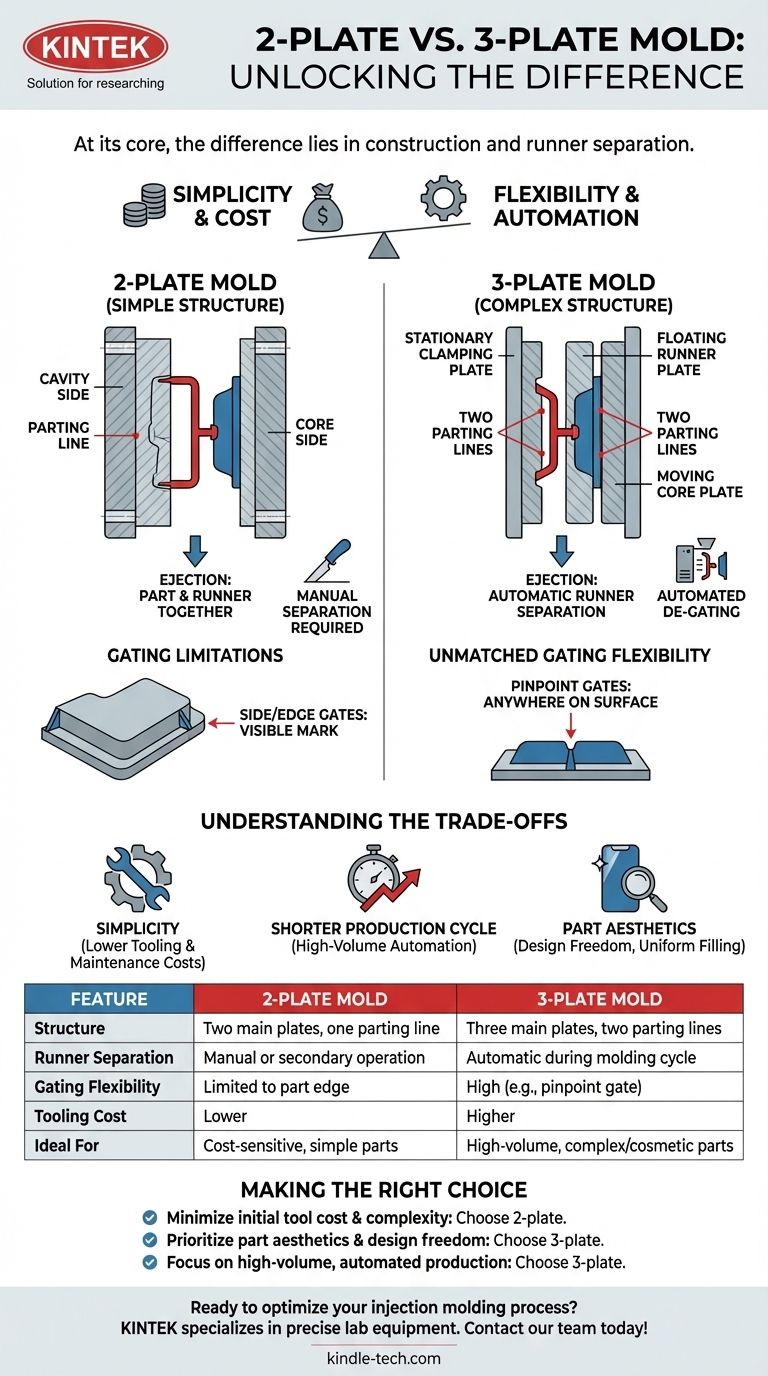

En substance, la différence entre un moule à 2 plaques et un moule à 3 plaques réside dans sa construction et dans la manière dont il sépare la pièce finale du système de carottes en plastique. Un moule à 2 plaques est plus simple, avec un seul plan de joint, et éjecte généralement la pièce et la carotte ensemble. Un moule à 3 plaques est plus complexe, utilisant deux plans de joint pour séparer automatiquement la carotte de la pièce pendant le cycle de moulage.

Le choix fondamental entre un moule à 2 plaques et un moule à 3 plaques est un compromis : la simplicité et le coût inférieur d'un moule à 2 plaques par rapport à la flexibilité supérieure du carottage et à la séparation automatisée des carottes d'un moule à 3 plaques.

L'anatomie d'un moule à 2 plaques

Une structure simple en deux parties

Un moule à 2 plaques est le type de moule d'injection le plus courant. Il se compose de deux sections principales, ou plaques : le côté empreinte et le côté noyau.

Ces deux plaques se rencontrent sur un seul plan appelé plan de joint. Lors de l'éjection, le moule s'ouvre à ce seul plan de joint pour libérer la pièce.

Le processus d'éjection

Lorsqu'un moule à 2 plaques s'ouvre, la pièce moulée et le système de carottes attaché (les canaux qui acheminent le plastique) sont éjectés ensemble.

Cela signifie qu'une opération secondaire est souvent nécessaire pour séparer manuellement ou automatiquement la pièce de la carotte.

Limitations du carottage

Le point d'injection, où le plastique fondu entre dans la cavité de la pièce, doit être situé sur le périmètre de la pièce au niveau du plan de joint.

Les types de points d'injection courants pour les moules à 2 plaques incluent les points d'injection latéraux ou les points d'injection en bord de pièce, qui laissent une marque visible sur le côté du produit.

L'anatomie d'un moule à 3 plaques

Une structure plus complexe en trois parties

Comme son nom l'indique, un moule à 3 plaques est construit à partir de trois plaques ou sections principales. Cette conception crée deux plans de joint.

Les trois sections sont la plaque de serrage fixe, la plaque de carotte flottante et la plaque de noyau mobile. Cet assemblage plus complexe permet une séquence d'ouverture en deux étapes.

Séparation automatique des carottes

Lorsqu'un moule à 3 plaques s'ouvre, le premier plan de joint sépare la carotte de la pièce. Le second plan de joint s'ouvre ensuite pour éjecter la pièce elle-même.

Ce dégrappage automatisé est le principal avantage mécanique, éliminant le besoin d'un processus de séparation secondaire et permettant des cycles de production plus rapides et plus automatisés.

Flexibilité de carottage inégalée

La conception à 3 plaques permet de placer des points d'injection ponctuels presque n'importe où sur la surface de la pièce, et pas seulement sur le bord.

Ceci est idéal pour les pièces où les marques de point d'injection doivent être cachées ou pour les géométries complexes qui nécessitent un point d'injection central pour un flux de plastique équilibré. C'est également très efficace pour les moules multi-empreintes où les pièces doivent être alimentées par leur centre.

Comprendre les compromis

Coût et complexité

Le principal avantage d'un moule à 2 plaques est sa simplicité. Il est moins coûteux à concevoir, à fabriquer et à entretenir.

Un moule à 3 plaques est intrinsèquement plus complexe en raison de sa plaque supplémentaire et de ses composants mobiles. Cela entraîne des coûts d'outillage plus élevés et potentiellement une maintenance plus complexe.

Temps de cycle et automatisation

Bien que le cycle mécanique d'un moule à 3 plaques puisse être légèrement plus long, le temps de cycle de production total est souvent plus court.

Ceci est dû au fait que le dégrappage automatique élimine une étape post-moulage, ce qui le rend mieux adapté aux productions à grand volume et entièrement automatisées.

Conception de la pièce et esthétique

Un moule à 3 plaques offre une bien plus grande liberté dans la conception des pièces. La possibilité d'utiliser des points d'injection ponctuels permet des points d'injection sur les surfaces supérieures ou inférieures, ce qui est essentiel pour les pièces cosmétiques où les défauts latéraux sont inacceptables.

Pour les pièces radialement symétriques comme les engrenages ou les capuchons, un point d'injection ponctuel central assure un remplissage uniforme, réduisant le risque de déformation et améliorant la qualité de la pièce.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de minimiser le coût initial de l'outillage et la complexité : Choisissez un moule à 2 plaques, surtout si les marques de point d'injection sur le bord de la pièce sont acceptables.

- Si votre objectif principal est l'esthétique de la pièce et la liberté de conception : Choisissez un moule à 3 plaques pour masquer la marque de point d'injection ou pour la placer à l'emplacement idéal pour le flux de matière.

- Si votre objectif principal est la production automatisée à grand volume : Choisissez un moule à 3 plaques pour éliminer les opérations de dégrappage secondaires et réduire le temps de cycle global.

Comprendre les capacités et les limites de chaque type de moule est la clé pour équilibrer le budget de votre projet avec ses exigences de performance et de qualité.

Tableau récapitulatif :

| Caractéristique | Moule à 2 plaques | Moule à 3 plaques |

|---|---|---|

| Structure | Deux plaques principales, un plan de joint | Trois plaques principales, deux plans de joint |

| Séparation des carottes | Manuelle ou opération secondaire requise | Automatique pendant le cycle de moulage |

| Flexibilité de carottage | Limitée au bord de la pièce (ex: point d'injection latéral) | Élevée ; les points d'injection peuvent être placés presque n'importe où (ex: point d'injection ponctuel) |

| Coût de l'outillage | Inférieur | Supérieur |

| Idéal pour | Projets sensibles aux coûts, pièces simples | Automatisation à grand volume, pièces complexes/esthétiques |

Prêt à optimiser votre processus de moulage par injection ? Le choix entre un moule à 2 plaques et un moule à 3 plaques est essentiel pour le coût, l'efficacité et la qualité finale de la pièce de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à la fabrication avancée et au contrôle qualité. Nos experts peuvent vous aider à sélectionner les bons outils pour garantir que votre production respecte les normes les plus élevées. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quelles caractéristiques techniques sont requises pour les moules de pression spécialisés utilisés dans la compaction du Li10GeP2S12 ? Conseils d'experts

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quel rôle jouent les moules métalliques personnalisés dans la densification des batteries à état solide ? Atteindre la précision à 500 MPa

- Comment travailler avec des moules en céramique ? Maîtriser l'art du coulage par barbotine pour des résultats constants

- Quelles sont les fonctions clés des moules de frittage sous presse à chaud en graphite ? Optimiser le succès du frittage de WC/Cu

- Quel rôle joue un moule en graphite dans le frittage des alliages Co-Cr ? Explorer les impacts physiques et chimiques

- Quelles sont les fonctions principales des moules en graphite dans le pressage à chaud sous vide de Ti/Al2O3 ? Optimisez la synthèse de vos composites

- Quelle est l'application du moule à trois plaques ? Obtenir un remplissage équilibré pour les pièces complexes