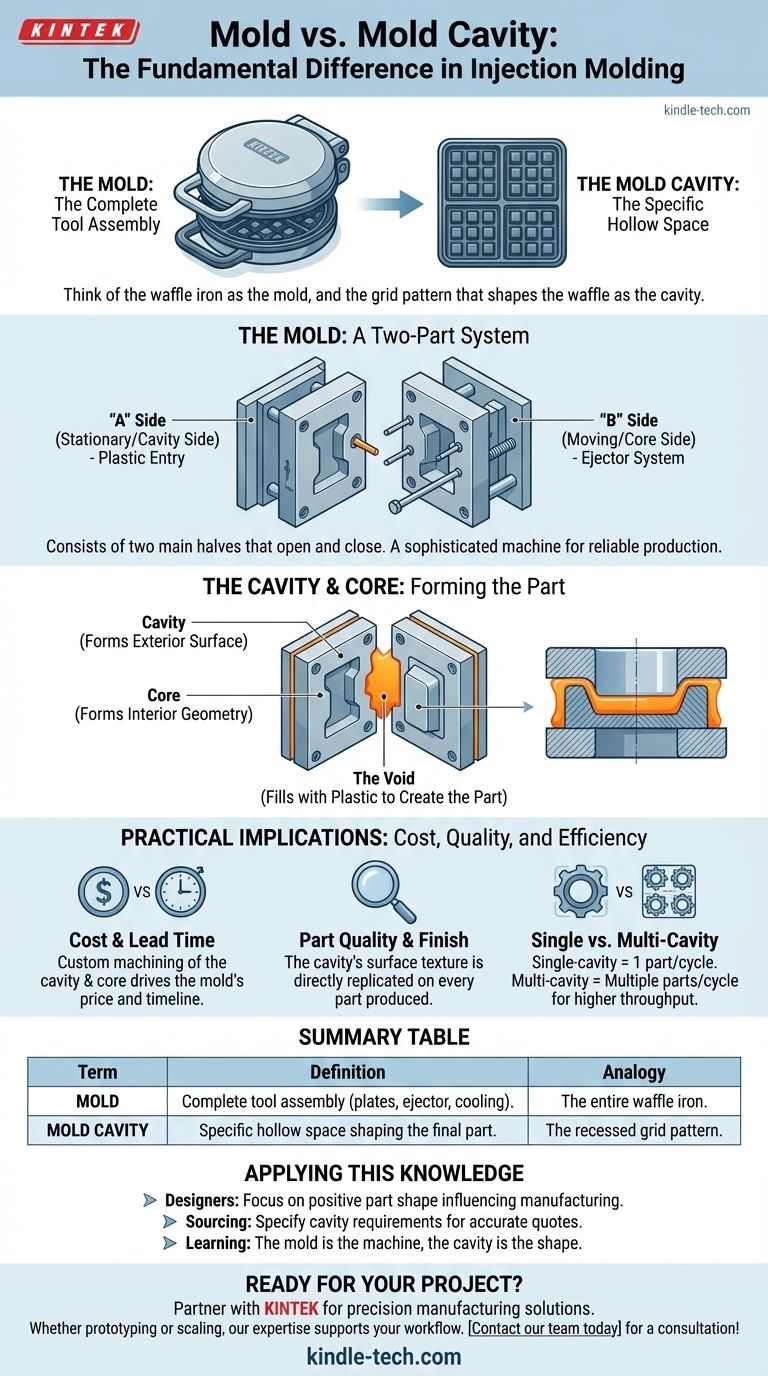

Dans le moulage par injection, le terme moule (mold) désigne l'assemblage d'outillage complet et complexe utilisé dans le processus de fabrication. La cavité de moule (mold cavity) est l'espace creux spécifique à l'intérieur de ce moule qui est façonné précisément comme la pièce finale que vous souhaitez créer.

La façon la plus simple de comprendre la différence est par une analogie : le moule est le gaufrier entier, y compris les poignées, les charnières et les plaques. La cavité de moule est juste le motif en grille en creux à l'intérieur qui donne sa forme à la gaufre.

Le Moule : Un Système d'Outillage Complet

Pour saisir la distinction, vous devez d'abord comprendre qu'un moule n'est pas un simple bloc de métal. C'est une pièce de machinerie sophistiquée composée de nombreuses parties interconnectées conçues dans un seul but : produire une pièce de manière répétable et fiable.

Le Moule en tant qu'Assemblage à Deux Parties

Un moule d'injection typique se compose de deux moitiés principales. Celles-ci sont souvent appelées le « côté A » et le « côté B ».

Le côté « A », également connu sous le nom de moitié fixe ou côté cavité, est monté sur la plaque fixe de la machine de moulage et contient le chemin d'entrée du plastique en fusion.

Le côté « B », également connu sous le nom de moitié mobile ou côté noyau (core side), est monté sur la plaque mobile. Ce côté contient généralement le système d'éjection qui pousse la pièce finie hors du moule après son refroidissement.

La Cavité et le Noyau : Façonner l'Espace Négatif

Le terme cavité de moule (mold cavity) fait techniquement référence à la zone en creux, généralement sur le côté « A » du moule, qui forme la surface extérieure et cosmétique de la pièce en plastique.

Travaillant en tandem avec la cavité se trouve le noyau (core), qui est la partie en relief du côté « B » qui forme la géométrie intérieure de la pièce.

Lorsque le moule est fermé, l'espace entre la cavité et le noyau crée la forme négative exacte du composant final. C'est ce vide qui est rempli de plastique en fusion.

Comprendre les Implications Pratiques

Distinguer le moule de la cavité n'est pas seulement une question de sémantique. Cela a des conséquences directes sur le coût, la qualité et l'efficacité de la production.

Impact sur le Coût et le Délai de Livraison

La base du moule et d'autres composants standard sont souvent préfabriqués. Le véritable facteur de coût et de temps d'un nouveau moule est l'usinage personnalisé de la cavité et du noyau.

La complexité de ces caractéristiques — telles que les contre-dépouilles, les détails fins et les états de surface requis — dicte directement le prix et le délai de livraison de l'ensemble de l'outillage de moulage.

Impact sur la Qualité de la Pièce

Les parois de la cavité et du noyau sont ce que le plastique en fusion touche. Par conséquent, l'état de surface de la cavité se traduit directement par l'état de surface de votre pièce.

Une cavité très polie donne une pièce brillante, tandis qu'une cavité texturée crée une pièce texturée. Toute imperfection dans la cavité sera reproduite sur chaque pièce produite.

Moulages à Cavité Unique vs. Multi-Cavités

Un seul moule peut être conçu pour avoir plus d'une cavité.

Un moule à cavité unique produit une pièce par cycle. Un moule à cavités multiples produit plusieurs pièces par cycle, augmentant considérablement le débit de production. Cette décision est un compromis clé entre un coût d'outillage initial plus élevé et un coût par pièce plus faible en volume.

Application à Votre Projet

Comprendre ces termes vous permet de communiquer efficacement avec les concepteurs, les ingénieurs et les fabricants. Utilisez cette connaissance pour guider vos décisions.

- Si votre objectif principal est de concevoir une nouvelle pièce : Rappelez-vous que vous concevez la forme positive qui doit être créée par une cavité et un noyau négatifs, ce qui influence les règles de conception pour la fabricabilité.

- Si votre objectif principal est de sourcer la fabrication : Spécifiez vos exigences pour la cavité (état de surface, nombre de cavités) pour obtenir un devis précis pour le moule complet.

- Si votre objectif principal est simplement d'apprendre : Solidifiez cette idée : le moule est la machine, et la cavité est le vide qui définit la forme à l'intérieur de celle-ci.

Maîtriser cette distinction fondamentale est la première étape pour parler le langage de la fabrication moderne.

Tableau Récapitulatif :

| Terme | Définition | Analogie |

|---|---|---|

| Moule (Mold) | L'assemblage d'outillage complet, y compris les plaques, le système d'éjection et les canaux de refroidissement. | Le gaufrier entier. |

| Cavité de Moule (Mold Cavity) | L'espace creux spécifique à l'intérieur du moule qui façonne la pièce finale. | Le motif en grille en creux à l'intérieur du gaufrier. |

Prêt à donner vie à votre projet de moulage par injection ?

Comprendre les nuances de la conception de moules est essentiel pour réussir. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à la fabrication de précision et à la R&D. Que vous prototypiez une nouvelle pièce ou que vous augmentiez la production, notre expertise soutient l'ensemble de votre flux de travail.

Discutons des exigences de votre projet et de la manière dont nos solutions peuvent vous aider à obtenir des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- À quoi servent les moules ? Déverrouiller la production de masse de pièces de précision

- Quelles sont les structures des moisissures ? Découvrez les filaments microscopiques qui construisent une colonie

- Que sont les moules à trois plaques ? Moulage par injection de précision pour pièces complexes

- Quelles sont les deux structures des moisissures ? Comprendre les hyphes et le mycélium

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision