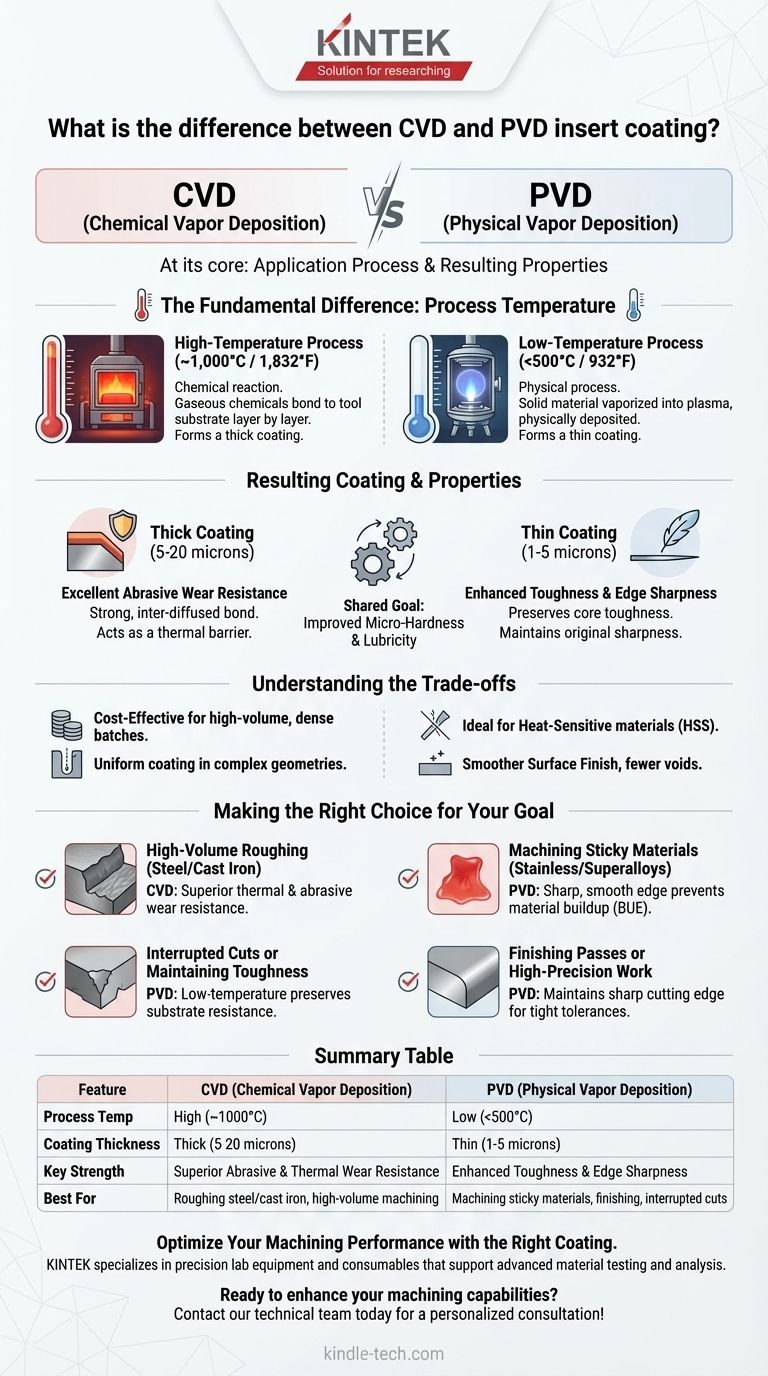

Fondamentalement, la différence entre les revêtements CVD et PVD pour les plaquettes d'outil de coupe réside dans le processus d'application et les propriétés qui en résultent. Le dépôt chimique en phase vapeur (CVD) est un processus à haute température qui crée des revêtements épais et très résistants à l'usure, tandis que le dépôt physique en phase vapeur (PVD) est un processus à basse température qui produit des revêtements plus minces, plus lisses et plus tenaces.

Le choix ne dépend pas de savoir quel revêtement est universellement « meilleur », mais d'adapter les caractéristiques du revêtement aux exigences spécifiques de l'application d'usinage. Le CVD excelle dans les environnements abrasifs à haute chaleur, tandis que le PVD offre la ténacité et la finesse nécessaires pour les matériaux plus délicats ou exigeants.

La différence fondamentale : la température du processus

La méthode de fabrication est la principale distinction entre le CVD et le PVD et dicte toutes les autres caractéristiques du revêtement final.

CVD (Dépôt Chimique en Phase Vapeur) : Le processus à haute température

Le CVD implique une réaction chimique à des températures très élevées, généralement autour de 1 000 °C (1 832 °F). Des produits chimiques gazeux réagissent dans une chambre et se lient au substrat de l'outil, accumulant une couche de revêtement couche par couche.

Ce processus à haute température crée une liaison extrêmement solide et interdiffusée entre le revêtement et l'outil. Il en résulte un revêtement épais (typiquement 5 à 20 microns) avec une adhérence exceptionnelle.

PVD (Dépôt Physique en Phase Vapeur) : Le processus à basse température

Le PVD est un processus physique mené à des températures beaucoup plus basses, généralement inférieures à 500 °C (932 °F). Dans un vide, un matériau de revêtement solide est vaporisé en plasma puis déposé physiquement sur la surface de l'outil.

Cette méthode ressemble davantage à une « peinture par pulvérisation » à ligne de mire avec des atomes. Il en résulte un revêtement mince (typiquement 1 à 5 microns) qui est lié mécaniquement, et non chimiquement, à l'outil.

Comment le processus se traduit en performance

Les différences de température et d'épaisseur ont un impact direct sur la façon dont une plaquette revêtue se comportera en coupe.

CVD : Résistance supérieure à l'usure abrasive

La nature épaisse et dure des revêtements CVD offre une protection exceptionnelle contre la chaleur et l'abrasion générées lors de l'usinage à grande vitesse de matériaux tels que l'acier et la fonte. Il agit comme une puissante barrière thermique.

Cela fait des plaquettes revêtues de CVD le cheval de bataille de l'usinage polyvalent et des opérations d'ébauche où l'enlèvement de matière brute et la longévité de l'outil dans des conditions difficiles sont primordiales.

PVD : Ténacité et finesse de tranchant améliorées

La température plus basse du processus PVD est essentielle car elle ne modifie pas la ténacité fondamentale du substrat en carbure. Le CVD à haute température peut parfois rendre le carbure sous-jacent plus cassant.

De plus, la finesse d'un revêtement PVD permet de conserver la netteté originale du tranchant de coupe rectifié. Un tranchant aiguisé est crucial pour réduire la friction et prévenir la formation de dépôt (BUE) lors de l'usinage de matériaux « gommeux » ou collants comme les aciers inoxydables, les superalliages et l'aluminium.

Objectif commun : Dureté et lubrification

Les deux processus améliorent la durée de vie de l'outil en conférant deux propriétés clés. Ils ajoutent une micro-dureté significative pour résister à l'usure abrasive et améliorent la lubrification (un faible coefficient de friction) pour réduire la chaleur et empêcher le matériau de coller à l'outil.

Comprendre les compromis

Choisir un revêtement nécessite d'équilibrer les besoins de performance avec des considérations pratiques et financières.

Coût et efficacité des lots

Le CVD est généralement un processus plus rentable. La chambre peut être remplie densément d'outils, et la nature gazeuse du processus garantit que toutes les surfaces sont revêtues uniformément, même dans les trous profonds ou les géométries internes complexes.

Le PVD est souvent plus coûteux en raison d'un processus de chargement plus complexe qui nécessite des montages pour maintenir chaque outil, réduisant ainsi la densité des lots.

Substrat et sensibilité à la chaleur

L'application à basse température du PVD en fait le seul choix viable pour les matériaux d'outils sensibles à la chaleur comme l'acier rapide (HSS) ou pour les nuances de carbure où la préservation de la ténacité maximale est la priorité.

Intégrité et finition du revêtement

Les revêtements PVD ont tendance à avoir une finition de surface plus lisse et moins de vides microscopiques que les revêtements CVD. Cette finition lisse améliore encore la lubrification et l'écoulement des copeaux.

La nature épaisse des revêtements CVD peut légèrement arrondir le tranchant de coupe, ce qui est préjudiciable pour les applications nécessitant la plus haute précision et netteté, telles que la finition ou le filetage.

Faire le bon choix pour votre objectif

Sélectionnez votre revêtement en fonction du défi principal de votre application d'usinage.

- Si votre objectif principal est l'ébauche à haut volume d'acier et de fonte : Le CVD est votre choix le plus fiable et le plus rentable en raison de sa résistance supérieure à l'usure thermique et abrasive.

- Si votre objectif principal est l'usinage de matériaux collants (inox, superalliages) : Le PVD est le vainqueur incontesté car son tranchant aiguisé et lisse empêche l'accumulation de matière et réduit les forces de coupe.

- Si votre objectif principal est les passes interrompues ou le maintien de la ténacité de l'outil : Le PVD est l'option la plus sûre car son processus à basse température préserve la résistance inhérente du substrat à l'écaillage.

- Si votre objectif principal est les passes de finition ou le travail de haute précision : Le PVD maintient le tranchant aiguisé nécessaire pour atteindre des tolérances serrées et d'excellentes finitions de surface.

En fin de compte, comprendre le processus derrière le revêtement vous permet de sélectionner un outil qui n'est pas seulement revêtu, mais optimisé pour votre travail.

Tableau récapitulatif :

| Type de revêtement | Température du processus | Épaisseur du revêtement | Force principale | Idéal pour |

|---|---|---|---|---|

| CVD (Dépôt Chimique en Phase Vapeur) | Élevée (~1000°C / 1832°F) | Épais (5-20 microns) | Résistance supérieure à l'usure abrasive et thermique | Ébauche d'acier/fonte, usinage à haut volume |

| PVD (Dépôt Physique en Phase Vapeur) | Faible (<500°C / 932°F) | Mince (1-5 microns) | Ténacité et finesse de tranchant améliorées | Usinage de matériaux collants (inox, aluminium), finition, passes interrompues |

Optimisez vos performances d'usinage avec le bon revêtement

Sélectionner le bon revêtement est essentiel pour maximiser la durée de vie de l'outil, améliorer la qualité des pièces et augmenter la productivité. Le choix entre CVD et PVD peut avoir un impact significatif sur vos résultats.

KINTEK se spécialise dans les équipements de laboratoire de précision et les consommables qui soutiennent les tests et l'analyse avancés des matériaux, vous aidant à prendre des décisions fondées sur des données concernant les revêtements et les processus d'outillage.

Laissez nos experts vous aider à :

- Identifier le revêtement idéal pour vos matériaux et opérations d'usinage spécifiques.

- S'approvisionner en outils et consommables de haute qualité pour vos laboratoires de R&D ou de contrôle qualité.

- Améliorer l'efficacité de votre processus et réduire les coûts.

Prêt à améliorer vos capacités d'usinage ? Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme