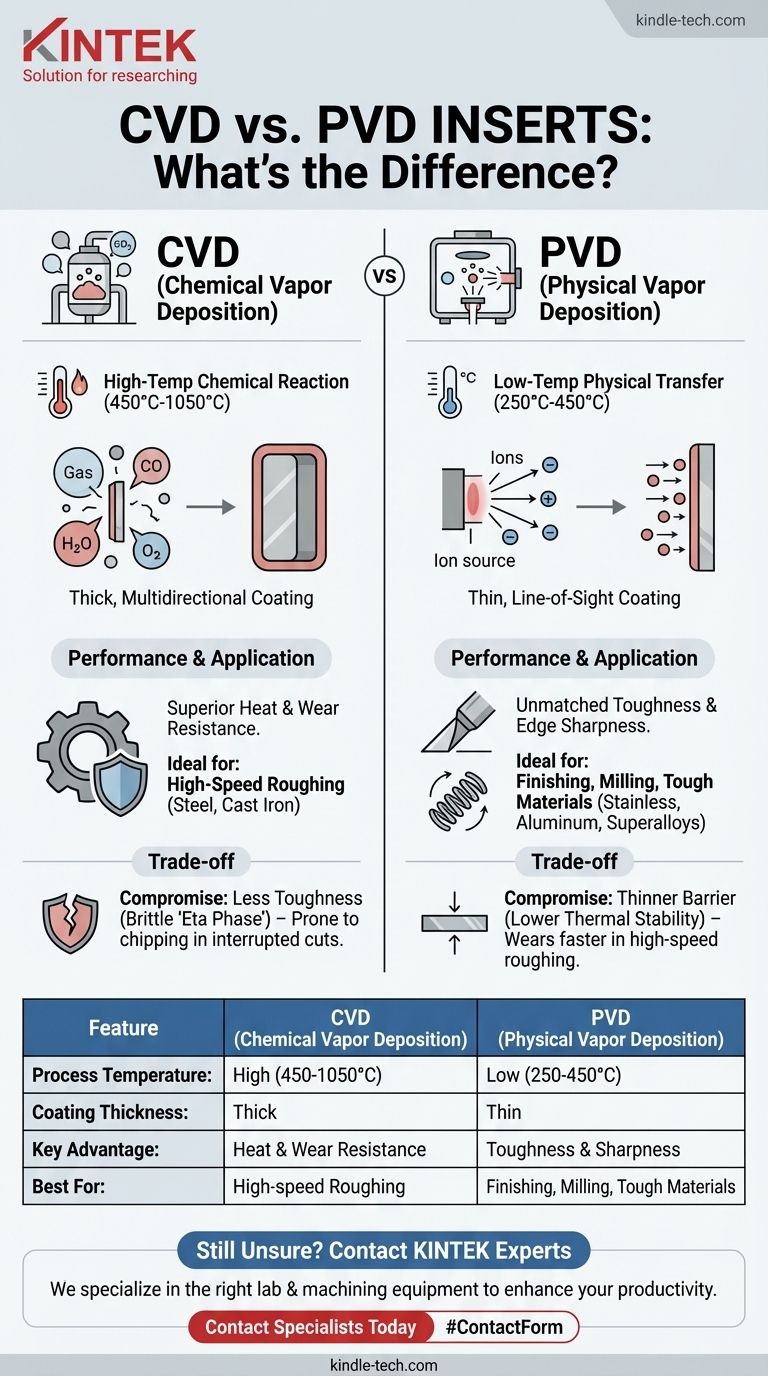

La différence fondamentale entre les plaquettes CVD et PVD réside dans la manière dont le revêtement protecteur est appliqué. Le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique à haute température entre des gaz pour faire croître un revêtement épais et résistant à la chaleur sur la plaquette. Le dépôt physique en phase vapeur (PVD), en revanche, utilise un processus physique à basse température sous vide pour déposer un revêtement fin, lisse et tenace.

Le choix ne porte pas sur le processus le meilleur, mais sur celui qui convient le mieux au travail. Le processus CVD à haute température crée des revêtements idéaux pour les applications à grande vitesse et à forte usure, tandis que le processus PVD à basse température excelle dans la création d'arêtes vives et tenaces pour la finition et l'usinage de matériaux difficiles.

La distinction fondamentale du processus

Pour comprendre pourquoi ces plaquettes ont des performances différentes, vous devez d'abord comprendre les mécanismes fondamentaux de chaque processus de revêtement. La température et la méthode de dépôt dictent directement les propriétés finales de l'arête de coupe.

Dépôt chimique en phase vapeur (CVD) : Une réaction à haute température

Le CVD implique de placer des plaquettes en carbure dans un réacteur chauffé à des températures très élevées, souvent entre 450 °C et 1050 °C.

Des gaz précurseurs sont introduits dans la chambre, qui réagissent ensuite entre eux et avec la surface de la plaquette. Cette réaction chimique forme une nouvelle couche de revêtement solide qui est chimiquement liée au substrat.

Étant donné que le dépôt se produit à travers un gaz qui entoure toute la plaquette, le revêtement est multidirectionnel et très uniforme.

Dépôt physique en phase vapeur (PVD) : Un transfert à basse température

Le PVD est un processus physique, et non chimique. Il a lieu dans une chambre sous vide à des températures beaucoup plus basses, généralement entre 250 °C et 450 °C.

Un matériau source solide (comme le titane) est vaporisé par des moyens physiques, par exemple en étant frappé par des ions. Ce matériau vaporisé se déplace ensuite en ligne de mire directe et se condense sur les plaquettes, formant le revêtement.

Cette méthode ressemble davantage à une pulvérisation de peinture au niveau atomique, où les atomes sont physiquement transférés d'une source à la cible.

Comment le processus dicte les performances

Les différences significatives de température et de méthode de dépôt entraînent des revêtements avec des avantages et des inconvénients distincts pour l'usinage.

Revêtements CVD : Résistance supérieure à la chaleur et à l'usure

Les températures élevées du processus CVD créent des revêtements exceptionnellement épais et chimiquement stables.

Cette épaisseur fournit une excellente barrière thermique, protégeant le substrat en carbure de la chaleur extrême générée lors de la coupe à grande vitesse. Cela rend les plaquettes CVD très résistantes à l'usure en cratère, un mode de défaillance courant dans le tournage de l'acier.

Revêtements PVD : Ténacité et tranchant inégalés

Le processus PVD à basse température est essentiel car il n'altère pas la structure sous-jacente du substrat en carbure. Cela préserve la ténacité inhérente du substrat.

Les revêtements PVD sont également beaucoup plus minces et lisses que les revêtements CVD. Cela permet de créer une arête de coupe beaucoup plus nette, ce qui est crucial pour réduire le frottement et prévenir l'arête rapportée (BUE) lors de l'usinage de matériaux "gommeux" comme l'aluminium ou l'acier inoxydable.

Comprendre les compromis

Aucun revêtement n'est universellement supérieur ; chacun présente un compromis qui le rend adapté à différentes tâches.

Le compromis CVD : Ténacité contre résistance à la chaleur

La chaleur extrême du processus CVD peut entraîner une légère réduction de la ténacité du substrat. Elle peut former une couche fragile connue sous le nom de "phase êta" à l'interface entre le revêtement et le carbure.

Cela rend les plaquettes traditionnelles revêtues de CVD légèrement plus sujettes à l'écaillage ou à la fissuration dans les applications avec des coupes intermittentes, comme le fraisage.

Le compromis PVD : Netteté contre résistance à l'usure

Bien que les revêtements PVD soient exceptionnellement tenaces, ils sont également plus minces. Ils offrent moins de barrière isolante et ont une stabilité thermique globale inférieure à celle des revêtements CVD épais.

Dans les opérations d'ébauche continues à grande vitesse, un revêtement PVD s'usera généralement plus rapidement qu'un revêtement CVD conçu à cet effet.

Faire le bon choix pour votre application

La sélection du bon revêtement de plaquette consiste à aligner ses propriétés avec les exigences de votre opération d'usinage spécifique.

- Si votre objectif principal est l'ébauche à grande vitesse de l'acier ou de la fonte : Choisissez une plaquette revêtue de CVD pour sa résistance supérieure à la chaleur et à l'usure en cratère lors des coupes continues.

- Si votre objectif principal est la finition ou le filetage : Choisissez une plaquette revêtue de PVD pour son arête vive, qui produit un meilleur état de surface et des forces de coupe plus faibles.

- Si votre objectif principal est le fraisage ou la coupe interrompue : Choisissez une plaquette revêtue de PVD pour sa ténacité supérieure et sa résistance à l'écaillage lors de l'impact.

- Si votre objectif principal est l'usinage de l'acier inoxydable, des superalliages ou de l'aluminium : Choisissez une plaquette revêtue de PVD pour sa lubrification et son arête vive, ce qui minimise l'accumulation de matière.

Comprendre le processus sous-jacent est la clé pour associer le bon revêtement de plaquette à votre défi d'usinage spécifique.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Température du processus | Élevée (450°C - 1050°C) | Basse (250°C - 450°C) |

| Épaisseur du revêtement | Épais | Mince |

| Avantage clé | Résistance supérieure à la chaleur et à l'usure | Ténacité et tranchant supérieurs |

| Idéal pour | Ébauche à grande vitesse de l'acier/fonte | Finition, fraisage, matériaux difficiles (ex : acier inoxydable) |

Vous n'êtes toujours pas sûr du revêtement de plaquette qui convient à votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture du bon équipement de laboratoire et d'usinage, y compris les outils de coupe, pour améliorer votre productivité et vos résultats.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à sélectionner la solution d'outillage parfaite pour vos besoins.

Guide Visuel

Produits associés

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Outils de dressage au diamant CVD pour applications de précision

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

Les gens demandent aussi

- Quelles sont les applications des diamants CVD ? Des bijoux aux outils de haute technologie

- Quelle est l'application du revêtement diamant ? Résoudre les problèmes complexes d'usure, de chaleur et de corrosion

- Quelle est l'utilisation du diamant CVD ? Libérez des performances supérieures dans les applications extrêmes

- Quelle est la différence entre le diamant CVD et le diamant naturel ? Un guide pour faire un choix éclairé

- Quelle est la dureté du diamant CVD ? Le guide ultime des super-matériaux conçus par l'ingénierie