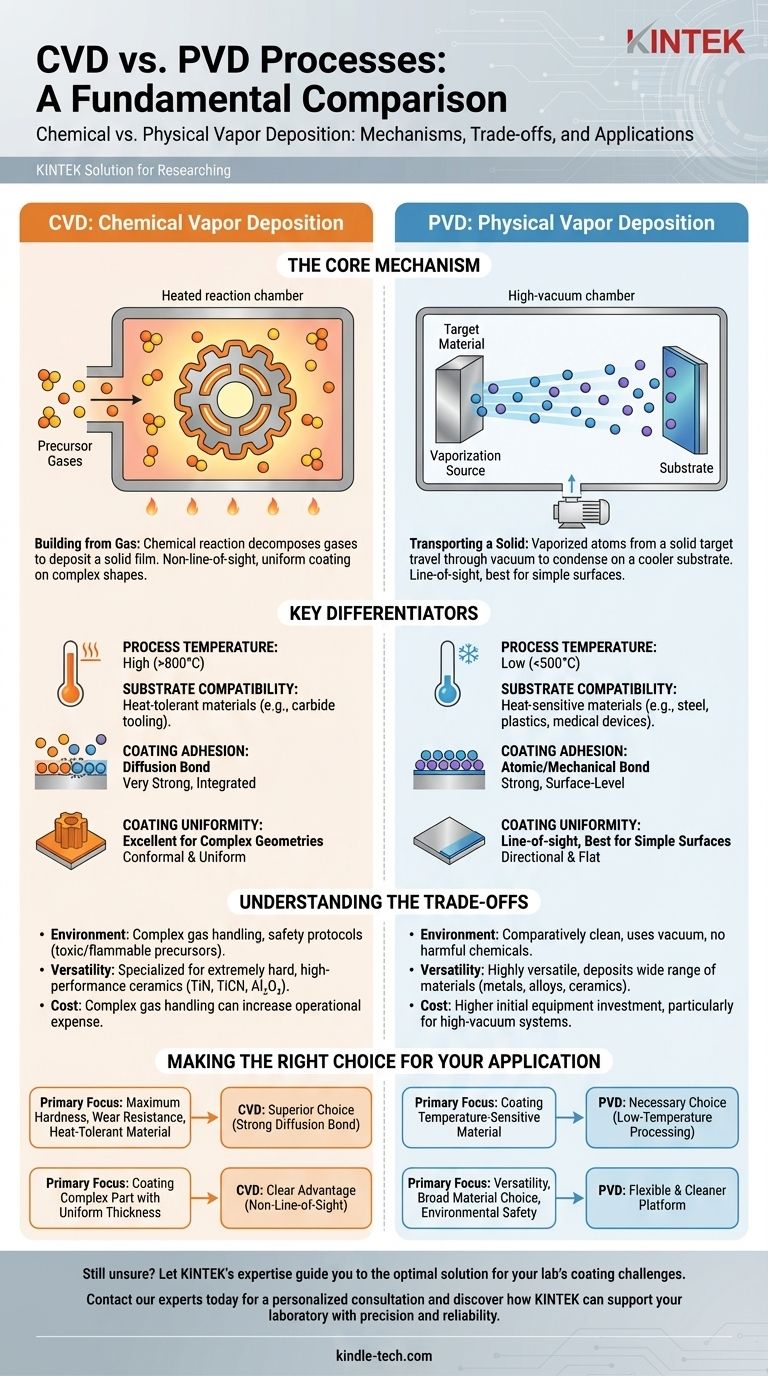

À un niveau fondamental, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement arrive et se forme sur un substrat. Le PVD est un processus physique qui transporte un matériau solide à travers un vide pour le déposer, atome par atome. En revanche, le CVD est un processus chimique qui utilise des gaz précurseurs qui réagissent à la surface du substrat pour faire croître un matériau entièrement nouveau.

Le choix entre CVD et PVD ne consiste pas à déterminer quel processus est le "meilleur", mais lequel est approprié pour votre application spécifique. La liaison chimique à haute température du CVD excelle dans la création de revêtements extrêmement durables, tandis que le processus physique à basse température du PVD offre une polyvalence inégalée pour une gamme plus large de matériaux.

Le mécanisme de base : Réaction chimique vs. Transfert physique

Comprendre le fonctionnement de chaque processus au niveau moléculaire est essentiel pour apprécier leurs avantages et leurs limites distincts.

Comment fonctionne le CVD : Construire à partir de gaz

En CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat chauffé. La haute température déclenche une réaction chimique entre les gaz, les faisant se décomposer et déposer un film solide sur le substrat.

Ce processus n'est pas en ligne de mire. Les gaz enveloppent toute la pièce, permettant au revêtement de se former uniformément sur toutes les surfaces exposées, même les géométries internes complexes.

Comment fonctionne le PVD : Transporter un solide

Le PVD a lieu dans une chambre à vide poussé. Un matériau source solide, appelé "cible", est vaporisé par des méthodes telles que la pulvérisation (en le bombardant d'ions) ou l'évaporation thermique.

Ces atomes vaporisés voyagent ensuite en ligne droite à travers le vide et se condensent sur le substrat plus froid, formant un film mince et dense. Il s'agit fondamentalement d'un processus en ligne de mire, similaire à la peinture au pistolet.

Principaux différenciateurs et leur impact

Les différences de mécanisme créent des distinctions critiques dans la performance des revêtements résultants et les matériaux sur lesquels ils peuvent être appliqués.

Température du processus et compatibilité du substrat

C'est souvent le facteur décisif le plus important. Le CVD nécessite des températures très élevées (souvent >800°C) pour déclencher les réactions chimiques nécessaires. Cela limite son utilisation aux matériaux qui peuvent supporter cette chaleur sans se déformer, fondre ou perdre leur trempe, tels que les outils en carbure.

Le PVD, en revanche, est un processus à basse température (généralement <500°C). Cela le rend sûr à utiliser sur une vaste gamme de matériaux, y compris les aciers trempés, les alliages, les plastiques et les implants médicaux, sans altérer leurs propriétés fondamentales.

Adhérence et durabilité du revêtement

Le CVD crée une liaison par diffusion. La chaleur élevée provoque le mélange des atomes du revêtement et du substrat, formant une liaison exceptionnellement forte et intégrée. Il en résulte une adhérence et une résistance à l'usure exceptionnelles.

Les revêtements PVD forment une forte liaison atomique, mais il s'agit principalement d'une liaison mécanique et de surface. Bien que très durable pour la plupart des applications, elle n'atteint généralement pas la force d'adhérence pure d'une liaison par diffusion CVD à haute température.

Uniformité et géométrie du revêtement

Parce que les gaz en CVD circulent autour de toute la pièce, il produit un revêtement très conforme et uniforme, même sur des pièces aux formes complexes, aux trous et aux surfaces internes.

La nature en ligne de mire du PVD signifie qu'il excelle dans le revêtement de surfaces extérieures plates ou simples. Le revêtement uniforme de géométries complexes nécessite des fixations sophistiquées pour faire pivoter et repositionner la pièce pendant le processus.

Comprendre les compromis

Le choix d'une technologie de revêtement exige un examen objectif des compromis pratiques et opérationnels impliqués.

Environnement d'exploitation et sécurité

Les processus CVD peuvent être complexes et impliquent souvent l'utilisation de gaz précurseurs toxiques, inflammables ou corrosifs. Cela nécessite des investissements importants dans les protocoles de sécurité et les systèmes de manipulation et d'élimination des gaz.

Le PVD est un processus comparativement propre et respectueux de l'environnement, car il fonctionne sous vide et n'utilise pas de produits chimiques nocifs. Bien qu'il existe un risque de défaillance de la chambre, les risques opérationnels quotidiens sont généralement plus faibles.

Automatisation et polyvalence

Les processus PVD sont généralement plus facilement automatisés et peuvent déposer un plus large éventail de matériaux, y compris les métaux purs, les alliages et une vaste gamme de composés céramiques. Cela le rend très polyvalent pour les applications fonctionnelles et décoratives.

Le CVD est plus spécialisé, axé sur la production de revêtements céramiques extrêmement durs et performants comme le nitrure de titane (TiN), le carbonitrure de titane (TiCN) et l'oxyde d'aluminium (Al₂O₃).

Considérations de coût

L'investissement initial pour les équipements PVD spécialisés, en particulier les systèmes à vide poussé, peut être plus élevé que pour certains réacteurs CVD. Cependant, le coût total par pièce peut être influencé par des facteurs tels que la complexité du processus, les exigences de sécurité et l'automatisation. La manipulation complexe des gaz en CVD peut entraîner des dépenses opérationnelles importantes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre matériau et les performances que vous attendez du revêtement.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales sur un matériau tolérant à la chaleur : Le CVD est probablement le meilleur choix en raison de sa liaison par diffusion plus forte.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme l'acier trempé, les plastiques ou les dispositifs médicaux : Le PVD est le choix nécessaire en raison de son traitement à basse température.

- Si votre objectif principal est de revêtir une pièce complexe avec une épaisseur uniforme sur toutes les surfaces : La nature non en ligne de mire du CVD offre un avantage clair.

- Si votre objectif principal est la polyvalence, un large choix de matériaux de revêtement ou la sécurité environnementale : Le PVD offre souvent une plateforme plus flexible et plus propre pour un ensemble plus large d'applications.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance la technologie de dépôt qui correspond parfaitement à vos objectifs d'ingénierie et aux contraintes de vos matériaux.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Type de processus | Réaction chimique à partir de gaz | Transfert physique de matière solide |

| Température | Élevée (>800°C) | Basse (<500°C) |

| Uniformité du revêtement | Excellente pour les géométries complexes | En ligne de mire, meilleure pour les surfaces simples |

| Force d'adhérence | Liaison par diffusion (très forte) | Liaison atomique/mécanique (forte) |

| Compatibilité du substrat | Matériaux tolérants à la chaleur (par exemple, carbure) | Matériaux sensibles à la température (par exemple, acier, plastiques) |

| Polyvalence des matériaux | Spécialisé (par exemple, TiN, TiCN, Al₂O₃) | Large gamme (métaux, alliages, céramiques) |

Vous ne savez toujours pas quel processus de revêtement convient le mieux aux besoins de votre laboratoire ? Laissez l'expertise de KINTEK vous guider. En tant que spécialistes des équipements et consommables de laboratoire, nous fournissons des solutions sur mesure pour vos exigences de dépôt. Que vous ayez besoin de la durabilité à haute température du CVD ou des capacités polyvalentes à basse température du PVD, notre équipe peut vous aider à sélectionner l'équipement optimal pour améliorer vos résultats de recherche et de production.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir les défis de revêtement de votre laboratoire avec précision et fiabilité.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces