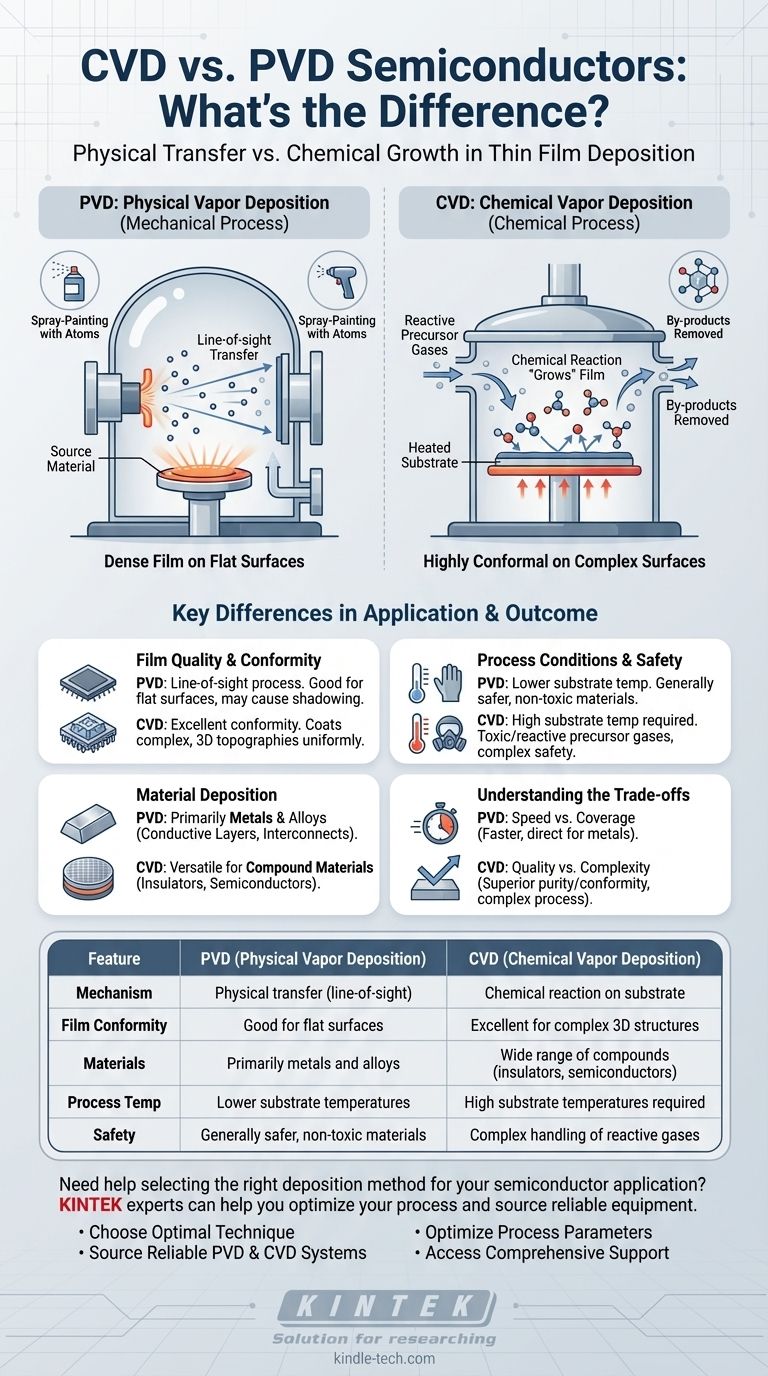

La différence fondamentale est que le dépôt physique en phase vapeur (PVD) est un processus mécanique, tandis que le dépôt chimique en phase vapeur (CVD) est un processus chimique. Le PVD utilise des forces physiques pour transférer un matériau d'une source à un substrat, comme une peinture au pistolet avec des atomes. En revanche, le CVD utilise des gaz réactifs qui subissent une réaction chimique directement à la surface du substrat pour former une nouvelle couche de matériau.

Bien que le PVD et le CVD soient tous deux des méthodes de dépôt de couches minces cruciales dans la fabrication de semi-conducteurs, la distinction essentielle réside dans leur mécanisme. Le PVD est un processus de transfert physique en ligne de mire, tandis que le CVD est une réaction chimique qui "fait croître" un film, lui permettant de se conformer aux surfaces complexes.

Les mécanismes de dépôt : Physique vs Chimique

Pour comprendre quand et pourquoi utiliser chaque méthode, nous devons d'abord examiner leur fonctionnement. Les noms eux-mêmes révèlent leurs principes opérationnels fondamentaux.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le PVD est un processus de transfert physique réalisé sous vide. Un matériau source solide ou liquide est converti en vapeur par une méthode physique, telle que le chauffage ou la pulvérisation.

Cette vapeur se déplace ensuite en ligne droite — une "ligne de mire" — et se condense sur le substrat plus froid, formant un film dense. Aucune réaction chimique ne se produit pendant ce dépôt.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD est un processus piloté par des réactions chimiques. Des gaz précurseurs volatils, qui contiennent les atomes nécessaires au film, sont introduits dans une chambre de réaction.

Ces gaz réagissent à la surface d'un substrat chauffé, se décomposant pour former le film solide désiré. Les sous-produits gazeux de la réaction sont ensuite éliminés de la chambre.

Différences clés dans l'application et le résultat

Le choix entre PVD et CVD a des implications significatives pour les propriétés du film résultant, les conditions du processus et les types de matériaux qui peuvent être déposés.

Qualité et conformité du film

Le CVD excelle dans la création de films hautement conformes. Parce que le dépôt est basé sur une réaction chimique qui se produit partout sur la surface, il peut revêtir uniformément des structures tridimensionnelles complexes, courantes dans les micro-puces modernes.

Le PVD est un processus en ligne de mire. Cela le rend excellent pour déposer des films denses sur des surfaces planes, mais peut entraîner une couverture inégale ou un "ombrage" sur des topographies complexes.

Conditions de processus et sécurité

Le PVD ne nécessite généralement pas de chauffer le substrat lui-même à des températures élevées, bien que les conditions de la chambre soient chaudes. Il utilise généralement des matériaux sources non toxiques, ce qui rend le processus plus simple et plus sûr à manipuler.

Le CVD nécessite souvent des températures de substrat élevées pour activer et entraîner les réactions chimiques nécessaires. Les gaz précurseurs utilisés peuvent être toxiques, corrosifs ou inflammables, exigeant des protocoles de sécurité et de manipulation plus complexes.

Dépôt de matériaux

Le PVD est principalement utilisé pour déposer des éléments et certains alliages, en particulier des métaux pour créer des couches conductrices et des interconnexions dans une puce.

Le CVD est plus polyvalent pour créer des matériaux composites. En sélectionnant soigneusement les gaz précurseurs, il est possible de déposer une large gamme d'isolants de haute pureté (comme le dioxyde de silicium) et de semi-conducteurs (comme le nitrure de silicium), qui sont essentiels pour les performances des dispositifs.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; ce sont des outils conçus pour différentes tâches, chacun avec son propre ensemble d'avantages et de limitations.

PVD : Vitesse vs Couverture

Le PVD est souvent une méthode de dépôt plus rapide et plus directe, en particulier pour les métaux purs. Sa principale limitation est la nature en ligne de mire, ce qui le rend inadapté aux applications nécessitant une couverture parfaite et uniforme sur des surfaces complexes et non planes.

CVD : Qualité vs Complexité

Le CVD offre une qualité de film, une pureté et une conformité exceptionnelles, essentielles pour la fabrication de transistors haute performance et d'autres dispositifs à micro-échelle. Cette qualité a un coût en termes de complexité du processus, de températures plus élevées et de la nécessité de gérer les réactions chimiques et leurs sous-produits dangereux.

Faire le bon choix pour votre application

Votre décision finale dépend entièrement de la couche spécifique que vous essayez de créer au sein du dispositif semi-conducteur.

- Si votre objectif principal est de déposer une couche métallique pure pour des interconnexions sur une surface relativement plane : Le PVD est généralement le choix le plus direct, efficace et économique.

- Si votre objectif principal est de faire croître une couche isolante ou semi-conductrice de haute pureté et uniforme sur une topographie complexe : Le CVD est la méthode supérieure pour atteindre la qualité et la conformité requises.

En fin de compte, choisir entre ces techniques consiste à sélectionner le bon outil — transfert physique ou croissance chimique — pour construire la structure atomique précise dont vous avez besoin.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme | Transfert physique (en ligne de mire) | Réaction chimique sur le substrat |

| Conformité du film | Bonne pour les surfaces planes | Excellente pour les structures 3D complexes |

| Matériaux | Principalement métaux et alliages | Large gamme de composés (isolants, semi-conducteurs) |

| Température du processus | Températures de substrat plus basses | Températures de substrat élevées requises |

| Sécurité | Généralement plus sûr, matériaux non toxiques | Manipulation complexe des gaz réactifs |

Besoin d'aide pour choisir la bonne méthode de dépôt pour votre application de semi-conducteurs ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour la fabrication de semi-conducteurs. Nos experts peuvent vous aider à :

• Choisir la technique de dépôt optimale pour vos matériaux spécifiques et les exigences de votre dispositif • Approvisionner des systèmes PVD et CVD fiables qui fournissent des films minces précis et de haute qualité • Optimiser vos paramètres de processus pour une efficacité et des performances maximales • Accéder à un support complet pour l'installation, la maintenance et le dépannage

Que vous travailliez sur des interconnexions, des isolants ou des structures 3D complexes, nous avons les solutions pour améliorer votre processus de fabrication de semi-conducteurs.

Contactez nos spécialistes techniques dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les équipements de semi-conducteurs de KINTEK peuvent accélérer votre recherche et votre succès de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application