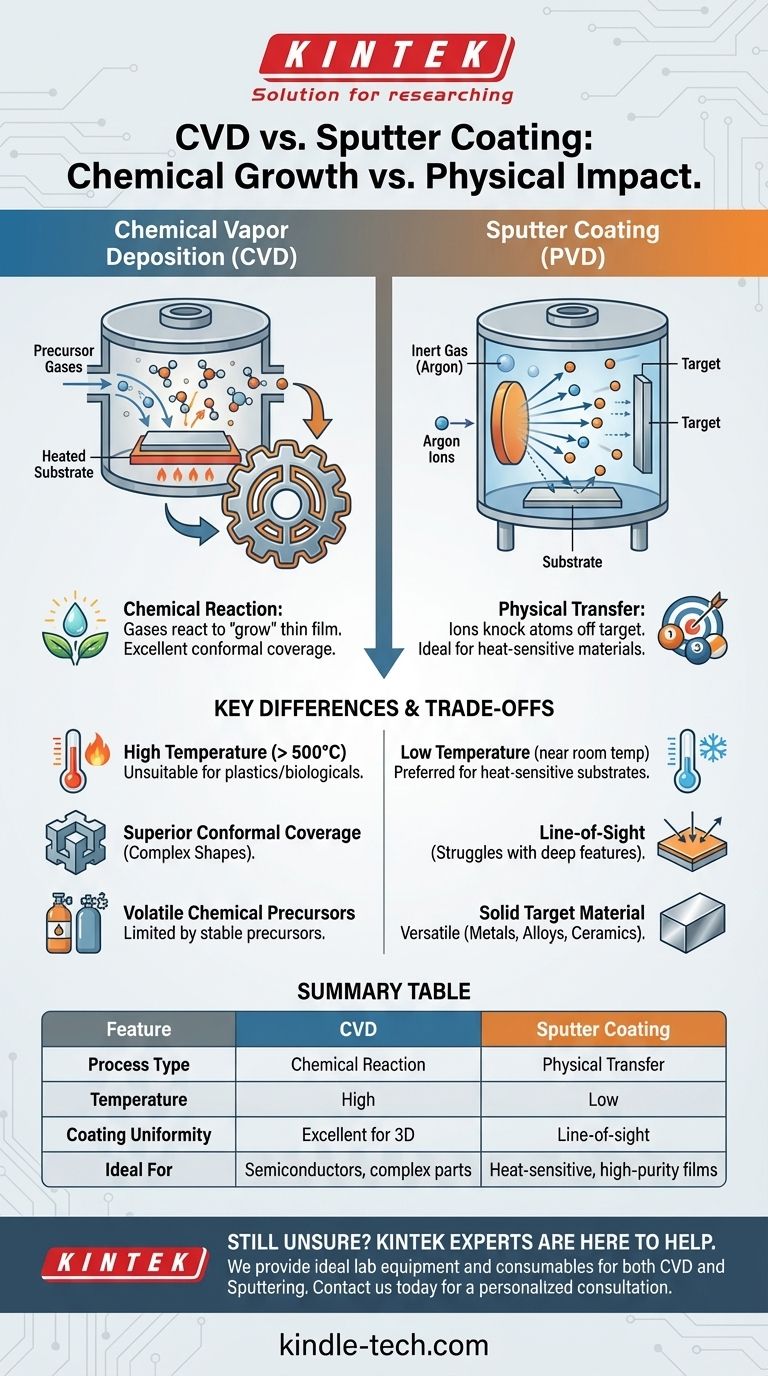

Essentiellement, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt par pulvérisation cathodique est une question de réaction chimique versus transfert physique. Le CVD utilise des réactions chimiques à partir de gaz précurseurs pour "faire croître" une couche mince sur une surface, un peu comme la rosée se forme sur une feuille. La pulvérisation cathodique, une forme de dépôt physique en phase vapeur (PVD), utilise un bombardement ionique à haute énergie pour déloger physiquement des atomes d'un matériau cible, qui se déposent ensuite sur la surface comme une fine pulvérisation.

Le choix fondamental entre le CVD et la pulvérisation cathodique est un choix entre un processus chimique et un processus physique. Le CVD excelle dans le revêtement uniforme de formes complexes mais nécessite souvent des températures élevées, tandis que la pulvérisation cathodique est un processus physique à basse température idéal pour les matériaux sensibles à la chaleur et les films de haute pureté.

La distinction fondamentale : Croissance chimique vs. Impact physique

Le mécanisme utilisé pour déplacer le matériau d'une source vers votre substrat est le différenciateur le plus significatif entre ces deux méthodes. Il a un impact direct sur les paramètres du processus et les propriétés finales du film.

Comment fonctionne le CVD : Construire à partir de gaz

Le dépôt chimique en phase vapeur implique l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant le substrat.

Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un matériau solide qui forme la couche mince désirée. Par exemple, le glucose solide peut être chauffé pour créer une vapeur de carbone qui recouvre un composant de batterie.

Ce processus n'est pas en ligne de mire ; le gaz circule autour de l'objet, permettant un revêtement conforme qui couvre uniformément même les formes tridimensionnelles complexes et les canaux internes.

Comment fonctionne la pulvérisation cathodique : Un jeu de billard à l'échelle atomique

La pulvérisation cathodique commence par un bloc solide du matériau de revêtement, appelé la cible. Cette cible est placée dans une chambre à vide qui est remplie d'un gaz inerte, comme l'argon.

Une haute tension est appliquée, créant un plasma et accélérant les ions argon vers la cible. Ces ions entrent en collision avec la cible avec une telle force qu'ils éjectent ou "pulvérisent" physiquement les atomes du matériau cible.

Ces atomes éjectés traversent la chambre et se déposent sur le substrat, formant la couche mince atome par atome.

Comprendre les compromis et les principales différences

Votre choix entre le CVD et la pulvérisation cathodique dépend entièrement des exigences spécifiques de votre application, y compris le matériau du substrat, les propriétés du film souhaitées et la complexité de la géométrie de la pièce.

Température : Le facteur décisif pour les substrats

Les processus CVD nécessitent généralement des températures élevées pour provoquer les réactions chimiques nécessaires à la surface du substrat. Cela rend le CVD inadapté aux matériaux sensibles à la chaleur comme les plastiques ou de nombreux échantillons biologiques.

La pulvérisation cathodique, en revanche, est un processus à température beaucoup plus basse. Le substrat peut rester à ou près de la température ambiante, ce qui en fait la méthode préférée pour le revêtement de matériaux sensibles à la chaleur.

Couverture et conformité : Revêtement de formes complexes

Le CVD est le champion incontesté de la couverture conforme. Parce qu'il repose sur un gaz qui peut pénétrer de petites caractéristiques et des surfaces internes, il produit un film exceptionnellement uniforme sur les géométries les plus complexes.

La pulvérisation cathodique est davantage une technique en ligne de mire. Bien qu'elle puisse revêtir des objets tridimensionnels, elle peut avoir du mal à couvrir uniformément les tranchées profondes, les coins vifs ou les surfaces internes cachées.

Source de matériau et pureté du film

Le CVD est limité aux matériaux pour lesquels des précurseurs chimiques volatils existent et sont suffisamment stables pour être utilisés. La pureté du film résultant dépend de l'efficacité de la réaction et de la pureté des gaz précurseurs.

La pulvérisation cathodique est très polyvalente et peut déposer presque n'importe quel matériau pouvant être fabriqué en une cible solide, y compris les métaux, les alliages et les céramiques. C'est un transfert de matériau très direct, résultant souvent en des films de très haute pureté.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre décision.

- Si votre objectif principal est de revêtir uniformément des pièces 3D complexes ou des surfaces internes : Choisissez le CVD pour sa couverture conforme supérieure.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur comme le plastique : Choisissez la pulvérisation cathodique pour son processus physique à basse température.

- Si votre objectif principal est de déposer un film métallique ou un alliage de haute pureté : La pulvérisation cathodique offre un transfert physique direct et propre du matériau cible.

- Si votre objectif principal est de faire croître un film cristallin spécifique de haute qualité (par exemple, dans les semi-conducteurs) : Le CVD offre souvent le contrôle précis des conditions de croissance nécessaire à cette tâche.

Comprendre si votre application nécessite un processus de croissance chimique ou un processus de dépôt physique est la clé pour sélectionner la bonne technologie.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Dépôt par pulvérisation cathodique (PVD) |

|---|---|---|

| Type de processus | Réaction chimique à partir de gaz | Transfert physique via bombardement ionique |

| Température | Élevée (souvent > 500°C) | Basse (proche de la température ambiante) |

| Uniformité du revêtement | Excellente pour les formes 3D complexes | En ligne de mire, peut avoir des difficultés avec les caractéristiques profondes |

| Idéal pour | Semi-conducteurs, géométries complexes | Matériaux sensibles à la chaleur, métaux de haute pureté |

Vous n'êtes toujours pas sûr de la méthode de revêtement adaptée à votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins de dépôt de couches minces, que vous ayez besoin de l'uniformité à haute température du CVD ou de la précision à basse température de la pulvérisation cathodique. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à obtenir des résultats de revêtement optimaux pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces