La distinction fondamentale est une question de catégorie et de mécanisme. Le dépôt est le terme général et englobant pour tout processus qui applique un film mince de matériau sur une surface (un substrat). La pulvérisation cathodique n'est pas un processus distinct, mais plutôt une méthode spécifique et largement utilisée de dépôt qui relève de la catégorie du dépôt physique en phase vapeur (PVD).

La confusion entre "pulvérisation cathodique" et "dépôt" vient du fait qu'il ne s'agit pas de processus concurrents. Au contraire, le dépôt est l'objectif global d'ajouter un film mince, tandis que la pulvérisation cathodique est une technique physique spécifique utilisée pour y parvenir.

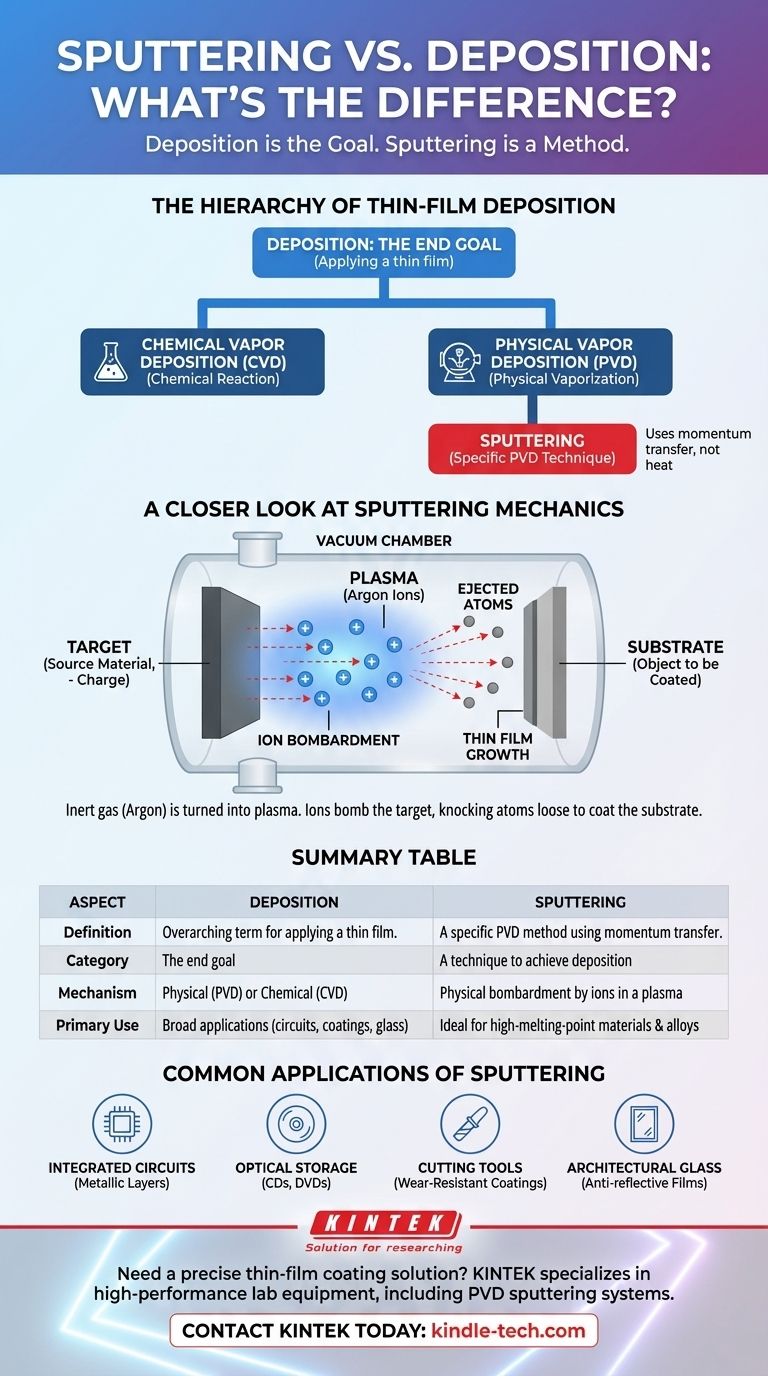

La hiérarchie du dépôt en couches minces

Pour comprendre la pulvérisation cathodique, vous devez d'abord comprendre sa place dans le domaine plus large du dépôt en couches minces. Ce domaine est principalement divisé en deux grandes familles de techniques.

Dépôt : L'objectif final

À son niveau le plus fondamental, le dépôt fait référence à tout processus par lequel des atomes ou des molécules sont transférés sur une surface solide pour former un revêtement mince et solide. C'est le résultat souhaité, quelle que soit la méthode utilisée.

Les applications vont de l'application de revêtements antireflets sur le verre à la création des couches complexes d'un circuit intégré moderne.

Les deux grandes familles : Physique vs Chimique

Toutes les méthodes de dépôt se classent dans l'une des deux catégories en fonction de leur mécanisme sous-jacent.

-

Dépôt physique en phase vapeur (PVD) : En PVD, un matériau solide est converti en vapeur par des moyens physiques (comme le bombardement ou le chauffage) sous vide. Cette vapeur se déplace ensuite et se condense sur le substrat. La pulvérisation cathodique est une méthode PVD principale.

-

Dépôt chimique en phase vapeur (CVD) : En CVD, le substrat est exposé à des produits chimiques précurseurs volatils. Ces produits chimiques réagissent ou se décomposent à la surface du substrat pour produire le film souhaité. Le processus est chimique, et non physique.

Un regard plus attentif sur la mécanique de la pulvérisation cathodique

La pulvérisation cathodique est une technique PVD hautement contrôlée qui utilise le transfert de quantité de mouvement pour créer la vapeur de matériau, plutôt que la chaleur.

Le rôle du plasma et du gaz inerte

Le processus commence dans une chambre à vide qui est remplie d'une petite quantité de gaz inerte, presque toujours de l'argon. Un champ électrique est appliqué, ce qui allume ce gaz en un plasma—un état de la matière à haute énergie contenant des ions argon chargés positivement et des électrons libres.

De la cible au substrat

À l'intérieur de la chambre, le matériau source à déposer est appelé la cible. Cette cible reçoit une charge électrique négative. Le substrat (l'objet à revêtir) est positionné face à la cible.

L'impact du bombardement ionique

Les ions argon chargés positivement dans le plasma sont accélérés par le champ électrique et entrent violemment en collision avec la cible chargée négativement. Ce bombardement à haute énergie est suffisamment puissant pour déloger physiquement des atomes du matériau cible.

Ces atomes éjectés traversent la chambre à vide et atterrissent sur le substrat, formant progressivement un film mince et uniforme. Cette éjection et ce revêtement ultérieur constituent le dépôt par pulvérisation cathodique.

Comprendre les compromis et les applications

La pulvérisation cathodique n'est pas une solution universelle. Son mécanisme physique offre des avantages distincts mais s'accompagne également d'exigences opérationnelles spécifiques.

Principaux avantages de la pulvérisation cathodique

La pulvérisation cathodique excelle dans le dépôt de matériaux à très haut point de fusion, comme le carbone ou le silicium, qui sont difficiles à traiter avec des méthodes d'évaporation basées sur la chaleur.

Elle est également très efficace pour le dépôt d'alliages et de composés, car le processus de bombardement a tendance à préserver la composition chimique originale du matériau cible dans le film final.

Contraintes opérationnelles

Le processus nécessite un vide et doit fonctionner dans une plage de pression spécifique pour maintenir le plasma. C'est aussi généralement une méthode de dépôt plus lente que certaines techniques d'évaporation thermique.

De plus, le dépôt de matériaux isolants nécessite une configuration plus complexe utilisant une source d'alimentation radiofréquence (RF) au lieu d'une simple source CC pour éviter l'accumulation de charge sur la cible.

Applications industrielles courantes

La pulvérisation cathodique est une pierre angulaire de la fabrication moderne. Elle est utilisée pour :

- Créer les couches métalliques dans les circuits intégrés.

- Appliquer des revêtements sur les CD et DVD.

- Déposer des revêtements résistants à l'usure sur les outils de coupe.

- Créer des films antireflets ou à haute émissivité sur le verre architectural.

Choisir la bonne stratégie de dépôt

Le choix d'une méthode dépend entièrement des propriétés du matériau et du résultat souhaité du film.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion ou des alliages complexes : La pulvérisation cathodique est un choix idéal, car son mécanisme de bombardement physique contourne le besoin de chaleur extrême.

- Si votre objectif principal est de créer un film par des réactions chimiques de surface : Vous vous tournez probablement vers le dépôt chimique en phase vapeur (CVD), une catégorie distincte du processus physique de pulvérisation cathodique.

- Si votre objectif principal est simplement de comprendre la terminologie : Rappelez-vous que le dépôt est le terme général pour tout processus de revêtement en couches minces, et la pulvérisation cathodique est une technique spécifique pour l'atteindre.

Comprendre cette hiérarchie fondamentale est la première étape pour naviguer dans le monde de la technologie des couches minces.

Tableau récapitulatif :

| Aspect | Dépôt | Pulvérisation cathodique |

|---|---|---|

| Définition | Terme général pour l'application d'un film mince sur un substrat | Une méthode PVD spécifique utilisant le transfert de quantité de mouvement |

| Catégorie | L'objectif final | Une technique pour réaliser le dépôt |

| Mécanisme | Peut être physique (PVD) ou chimique (CVD) | Bombardement physique par des ions dans un plasma |

| Utilisation principale | Applications larges (circuits, revêtements, verre) | Idéal pour les matériaux à haut point de fusion et les alliages |

Besoin d'une solution de revêtement en couches minces précise pour votre laboratoire ?

Que vous développiez des matériaux avancés, créiez des couches semi-conductrices ou appliquiez des revêtements spécialisés, le choix de la bonne méthode de dépôt est essentiel pour vos résultats. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique pour PVD, conçus pour manipuler avec précision des matériaux complexes comme les alliages et les substances à haut point de fusion.

Laissez nos experts vous aider à choisir l'équipement parfait pour améliorer votre recherche et développement. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la solution de dépôt idéale pour vos projets.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées