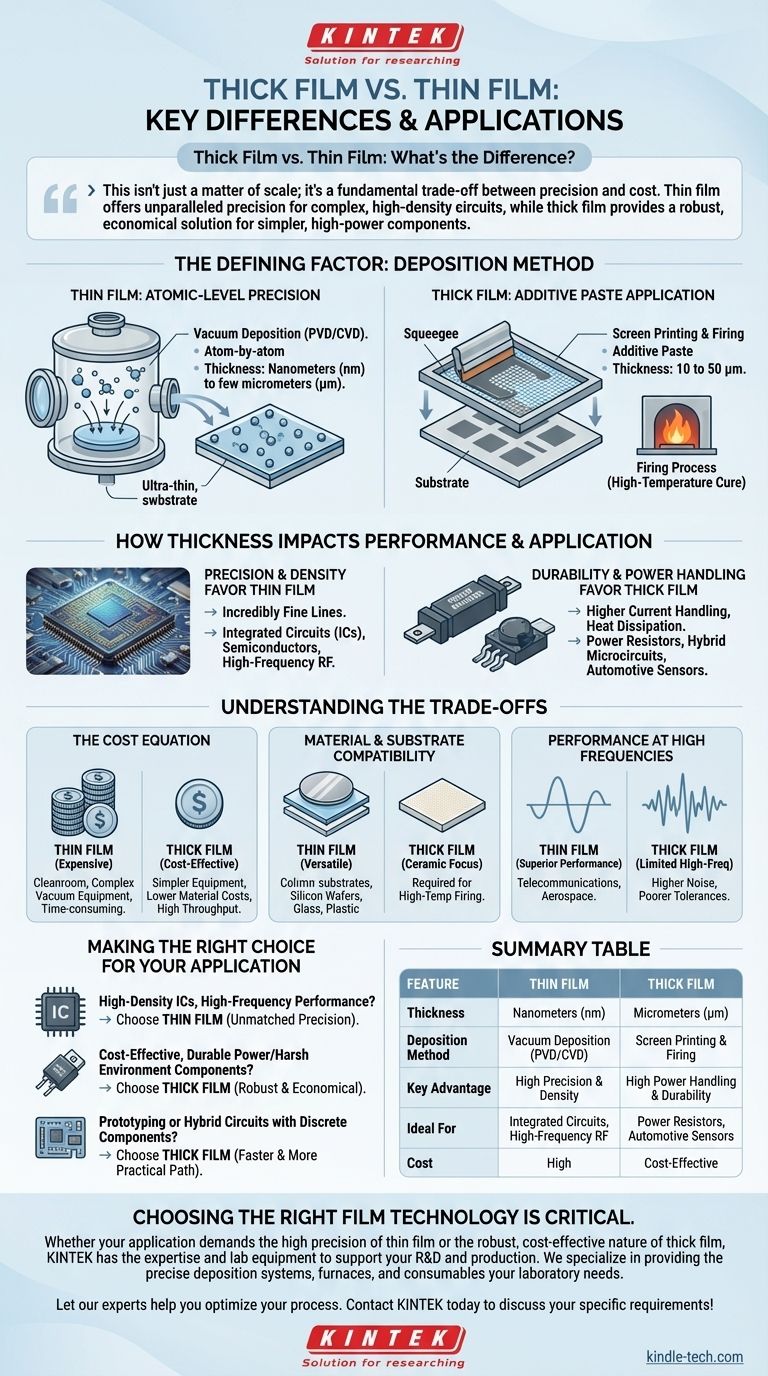

Fondamentalement, la différence entre la technologie des couches épaisses et celle des couches minces repose sur deux facteurs clés : la méthode de dépôt et l'épaisseur du matériau résultant. Les couches minces sont construites atome par atome sous vide, ce qui donne des couches mesurées en nanomètres. Les couches épaisses sont appliquées sous forme de pâte à l'aide d'un procédé de sérigraphie, créant des couches beaucoup plus épaisses mesurées en micromètres.

Il ne s'agit pas seulement d'une question d'échelle ; c'est un compromis fondamental entre la précision et le coût. La couche mince offre une précision inégalée pour les circuits complexes à haute densité, tandis que la couche épaisse fournit une solution robuste et économique pour les composants simples à haute puissance.

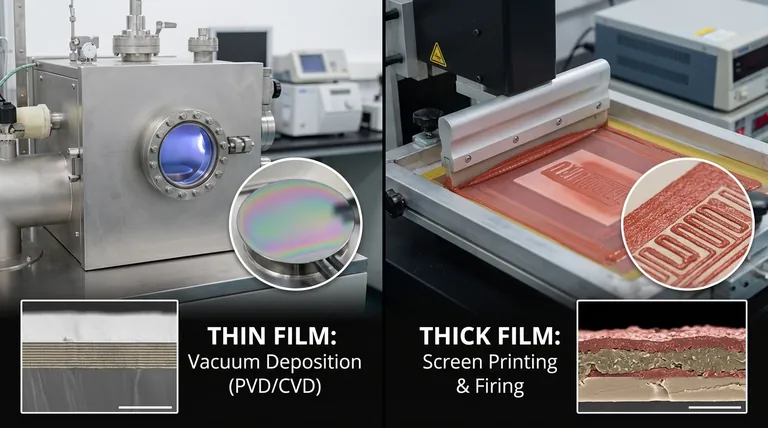

Le facteur déterminant : la méthode de dépôt

La distinction « épaisse » contre « mince » provient entièrement de la manière dont le matériau est appliqué sur le substrat. Ce processus dicte toutes les caractéristiques ultérieures de la technologie.

Couche mince : précision au niveau atomique

Le dépôt de couche mince se produit dans une chambre à vide. Des procédés tels que le dépôt physique en phase vapeur (PVD) (par exemple, la pulvérisation cathodique) ou le dépôt chimique en phase vapeur (CVD) sont utilisés.

Ces méthodes déposent le matériau une molécule ou un atome à la fois, créant une couche extrêmement uniforme et pure. L'épaisseur du film résultant est généralement comprise entre quelques nanomètres (nm) et quelques micromètres (µm).

Couche épaisse : application de pâte additive

La technologie des couches épaisses est un processus additif, le plus souvent la sérigraphie. Elle fonctionne de manière très similaire au pochoir.

Une pâte spécialisée — contenant des particules conductrices, résistives ou diélectriques — est poussée à travers un écran à motifs sur un substrat, généralement en céramique. La pièce est ensuite cuite dans un four à haute température pour durcir la pâte, la liant au substrat. Cela crée des couches dont l'épaisseur est généralement de 10 à 50 µm.

Comment l'épaisseur influence la performance et l'application

Le processus de fabrication et l'épaisseur résultante influencent directement ce pour quoi chaque technologie excelle.

La précision et la densité favorisent la couche mince

Le contrôle au niveau atomique du dépôt de couche mince permet des lignes incroyablement fines et des tolérances serrées. C'est ce qui permet la création de la microélectronique moderne.

Cette précision est essentielle pour les circuits intégrés (CI), les semi-conducteurs et les composants RF haute fréquence où même des variations minimes peuvent affecter les performances.

La durabilité et la gestion de la puissance favorisent la couche épaisse

Le plus grand volume de matériau dans les couches épaisses les rend intrinsèquement plus robustes. Ils peuvent gérer des courants plus élevés et dissiper plus de chaleur.

Cela rend la couche épaisse idéale pour les résistances de puissance, les microcircuits hybrides et les capteurs automobiles qui doivent résister à un stress thermique et physique important.

Comprendre les compromis

Choisir entre ces technologies nécessite une compréhension claire de leurs limites et avantages inhérents.

L'équation des coûts

La couche mince est coûteuse. Elle nécessite un environnement de salle blanche, un équipement à vide complexe et un processus de dépôt chronophage.

La couche épaisse est nettement plus rentable. L'équipement est plus simple, les coûts des matériaux sont inférieurs et le débit de fabrication est beaucoup plus élevé, ce qui la rend idéale pour la production en série de composants plus simples.

Compatibilité des matériaux et des substrats

Les processus de couche mince sont polyvalents et peuvent être utilisés sur une large gamme de substrats, y compris les wafers de silicium, le verre et les plastiques.

La couche épaisse est presque toujours appliquée sur des substrats céramiques (comme l'alumine) car ils peuvent résister aux températures élevées requises pour le processus de cuisson.

Performance à haute fréquence

La définition géométrique précise de la couche mince et des matériaux plus purs entraînent des performances supérieures pour les applications haute fréquence, telles que celles dans les télécommunications et l'aérospatiale.

Les résistances et conducteurs en couche épaisse ont tendance à présenter un bruit plus élevé et de moins bonnes tolérances, ce qui peut limiter leur utilisation dans les conceptions sensibles à haute fréquence.

Faire le bon choix pour votre application

La bonne technologie est celle qui correspond le mieux à l'équilibre entre performance, durabilité et budget de votre projet.

- Si votre objectif principal est les circuits intégrés haute densité ou les performances haute fréquence : La couche mince est le seul choix viable en raison de sa précision inégalée.

- Si votre objectif principal est des composants durables et rentables pour les applications de puissance ou les environnements difficiles : La couche épaisse offre une solution robuste et économique.

- Si vous réalisez du prototypage ou produisez des circuits hybrides avec des composants discrets : Le processus plus simple de la couche épaisse offre souvent une voie plus rapide et plus pratique.

En fin de compte, comprendre ces différences fondamentales vous permet de choisir la technologie qui s'aligne parfaitement avec vos objectifs d'ingénierie et commerciaux.

Tableau récapitulatif :

| Caractéristique | Couche mince | Couche épaisse |

|---|---|---|

| Épaisseur | Nanomètres (nm) | Micromètres (µm) |

| Méthode de dépôt | Dépôt sous vide (PVD/CVD) | Sérigraphie et cuisson |

| Avantage clé | Haute précision et densité | Haute gestion de la puissance et durabilité |

| Idéal pour | Circuits intégrés, RF haute fréquence | Résistances de puissance, capteurs automobiles |

| Coût | Élevé | Rentable |

Choisir la bonne technologie de film est essentiel pour la réussite de votre projet. Que votre application exige la haute précision de la couche mince ou la nature robuste et économique de la couche épaisse, KINTEK possède l'expertise et l'équipement de laboratoire pour soutenir votre R&D et votre production.

Nous sommes spécialisés dans la fourniture des systèmes de dépôt précis, des fours et des consommables dont votre laboratoire a besoin. Laissez nos experts vous aider à optimiser votre processus. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application