La différence fondamentale entre la technologie à couche épaisse et la technologie à couche mince réside dans le processus de fabrication utilisé pour déposer les matériaux sur un substrat. La technologie à couche épaisse utilise une méthode de sérigraphie pour appliquer une pâte, ce qui donne des couches généralement de 10 microns (µm) ou plus. En revanche, la technologie à couche mince utilise des techniques de dépôt sous vide ou de pulvérisation pour créer des couches beaucoup plus fines, généralement de l'ordre du nanomètre (nm) à quelques microns.

Le choix est un compromis d'ingénierie classique : la couche épaisse offre une solution robuste et rentable pour les applications de forte puissance et à usage général, tandis que la couche mince offre une précision et des performances supérieures pour les circuits haute fréquence et haute densité où la miniaturisation est essentielle.

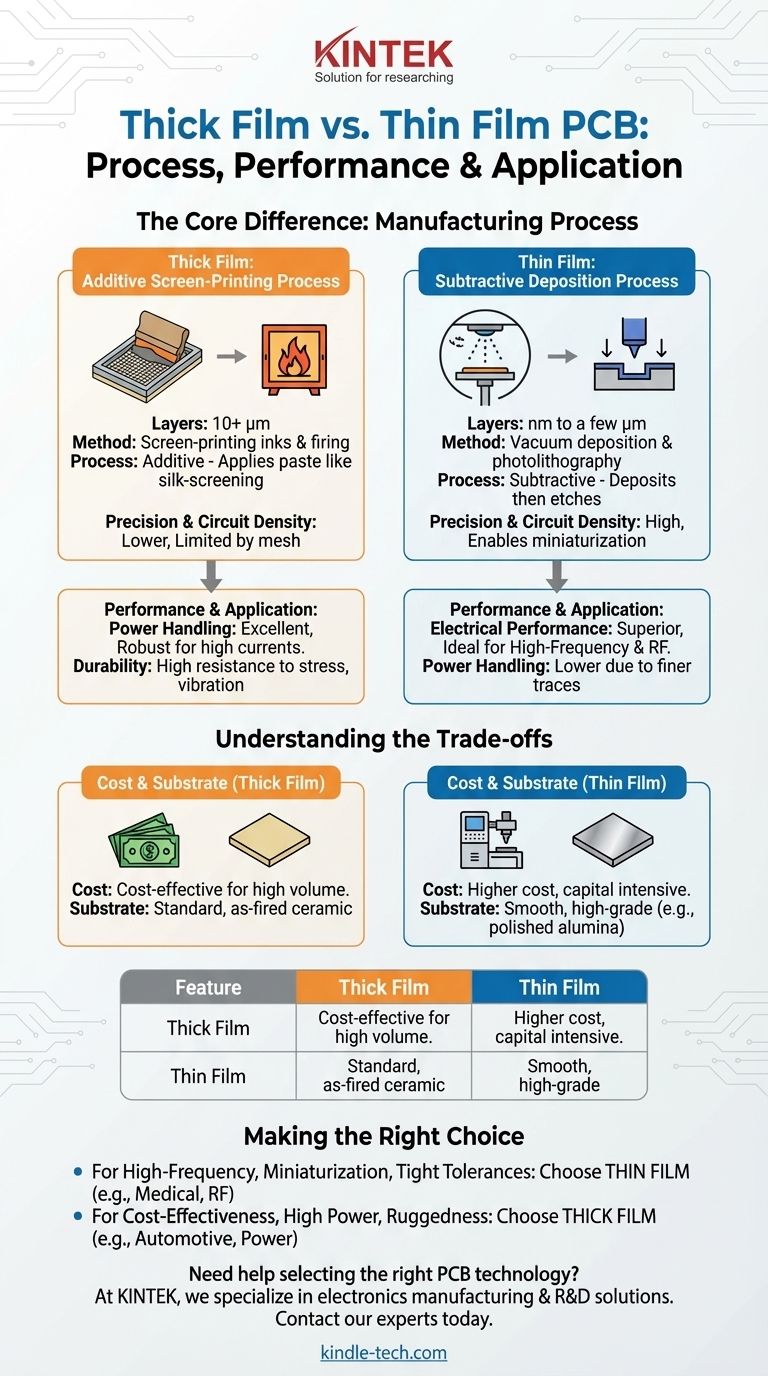

La différence fondamentale : le processus de fabrication

La méthode de fabrication est la source de toutes les différences ultérieures en termes de performances, de coût et d'application.

Couche épaisse : un processus de sérigraphie additive

Les circuits à couche épaisse sont créés en imprimant des pâtes spéciales, appelées « encres », sur un substrat céramique comme l'alumine. Ce processus est analogue à la sérigraphie d'un T-shirt.

Un écran maillé avec un motif de circuit pochoir est utilisé pour racler la pâte sur le substrat. Le substrat est ensuite cuit dans un four à haute température pour fusionner la pâte, créant des couches conductrices, résistives ou diélectriques durables.

Couche mince : un processus de dépôt soustractif

La fabrication de couches minces est un processus plus précis, en plusieurs étapes, réalisé sous vide. Une couche de matériau est d'abord déposée uniformément sur l'ensemble du substrat à l'aide de méthodes telles que la pulvérisation ou le dépôt en phase vapeur.

Ensuite, un processus de photolithographie est utilisé pour retirer sélectivement le matériau, gravant les parties indésirables pour laisser le motif de circuit souhaité. Il s'agit d'une méthode soustractive qui permet d'obtenir des lignes extrêmement fines et des tolérances serrées.

Comment le processus dicte les performances et l'application

Le contraste dans la fabrication a un impact direct sur les capacités du circuit final.

Précision et densité de circuit

La couche mince est clairement la gagnante en matière de précision. Le processus de gravure photolithographique permet la création de lignes et d'espaces beaucoup plus fins, ce qui permet une densité de composants plus élevée et une miniaturisation globale du circuit.

Le processus de sérigraphie de la couche épaisse est intrinsèquement moins précis. Le maillage de l'écran et la viscosité de la pâte limitent la taille minimale des caractéristiques, ce qui la rend inadaptée aux conceptions très compactes.

Performances électriques et fréquence

Pour les applications haute fréquence (RF, micro-ondes), la couche mince est supérieure. Ses couches conductrices uniformes, pures et précisément définies se traduisent par une excellente intégrité du signal, un faible bruit et des performances prévisibles.

Les conducteurs et résistances à couche épaisse sont moins uniformes, ce qui peut introduire une capacité et une inductance parasites. Cela les rend moins idéales pour les signaux où un contrôle précis de l'impédance est essentiel.

Gestion de la puissance et durabilité

La couche épaisse excelle dans les applications de puissance. La section transversale plus épaisse de ses conducteurs imprimés peut supporter des courants significativement plus élevés et dissiper plus de chaleur que les traces à couche mince.

La nature cuite des pâtes à couche épaisse crée également un circuit exceptionnellement durable, très résistant aux contraintes mécaniques, aux vibrations et aux chocs thermiques.

Comprendre les compromis : coût vs précision

Votre choix impliquera presque toujours un équilibre entre le budget et les exigences de performance.

L'équation du coût

La couche épaisse est généralement plus rentable, en particulier pour la production en grand volume. L'équipement et les matériaux de sérigraphie sont moins chers, et le processus est plus rapide avec un débit plus élevé.

La fabrication de couches minces nécessite un investissement en capital important dans les chambres à vide et les installations de salle blanche. Le processus est plus complexe et plus long, ce qui entraîne un coût unitaire plus élevé, en particulier pour l'outillage et la configuration.

Exigences en matière de substrat et de matériaux

Les processus de couche mince exigent des substrats très lisses, tels que l'alumine polie ou le quartz, pour assurer l'uniformité des couches déposées. Ces matériaux de haute qualité augmentent le coût global.

La couche épaisse est plus tolérante et fonctionne bien sur des substrats céramiques standard, tels que ceux cuits, qui sont moins chers et plus facilement disponibles.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre décision entre ces deux technologies robustes.

- Si votre objectif principal est la performance haute fréquence, la miniaturisation ou les tolérances serrées : Choisissez la couche mince pour sa précision supérieure, idéale pour les implants médicaux, les composants de réseaux optiques et les modules RF/micro-ondes.

- Si votre objectif principal est la rentabilité, la gestion de puissance élevée ou la robustesse : Choisissez la couche épaisse pour sa nature robuste et son coût de fabrication inférieur, ce qui la rend parfaite pour les capteurs automobiles, les commandes industrielles et l'électronique de puissance.

En comprenant comment le processus de fabrication dicte les performances, vous pouvez choisir en toute confiance la technologie qui correspond parfaitement aux objectifs techniques et budgétaires de votre projet.

Tableau récapitulatif :

| Caractéristique | PCB à couche épaisse | PCB à couche mince |

|---|---|---|

| Épaisseur de la couche | 10+ microns (µm) | Nanomètres (nm) à quelques microns |

| Processus de fabrication | Sérigraphie et cuisson | Dépôt sous vide et photolithographie |

| Précision et densité | Inférieure, limitée par le maillage de l'écran | Élevée, permet la miniaturisation |

| Performances électriques | Bonnes pour la puissance, moins idéales pour les hautes fréquences | Supérieures pour les hautes fréquences et la RF |

| Gestion de la puissance | Excellente, robuste pour les courants élevés | Inférieure en raison des traces plus fines |

| Coût | Rentable, idéal pour les grands volumes | Coût plus élevé, équipement spécialisé |

| Applications idéales | Capteurs automobiles, électronique de puissance, commandes industrielles | Implants médicaux, modules RF/micro-ondes, réseaux optiques |

Besoin d'aide pour choisir la bonne technologie de PCB pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la fabrication électronique et la R&D. Que vous développiez des circuits à couche épaisse pour des applications robustes ou des composants à couche mince nécessitant de la précision, notre expertise et nos produits peuvent soutenir votre succès.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Substrat de cristal de fluorure de magnésium MgF2 pour applications optiques

- Substrat de plaquette de verre de fenêtre optique Plaque de quartz JGS1 JGS2 JGS3

- Substrat de verre de fenêtre optique plaquette CaF2 Fenêtre de substrat

Les gens demandent aussi

- Puis-je souder du cuivre sur du cuivre sans utiliser de décapant ? Le rôle essentiel du décapant pour une liaison solide

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- À quoi sert le revêtement par pulvérisation cathodique ? Obtenez des films minces de qualité supérieure pour l'électronique, l'optique et les outils

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés