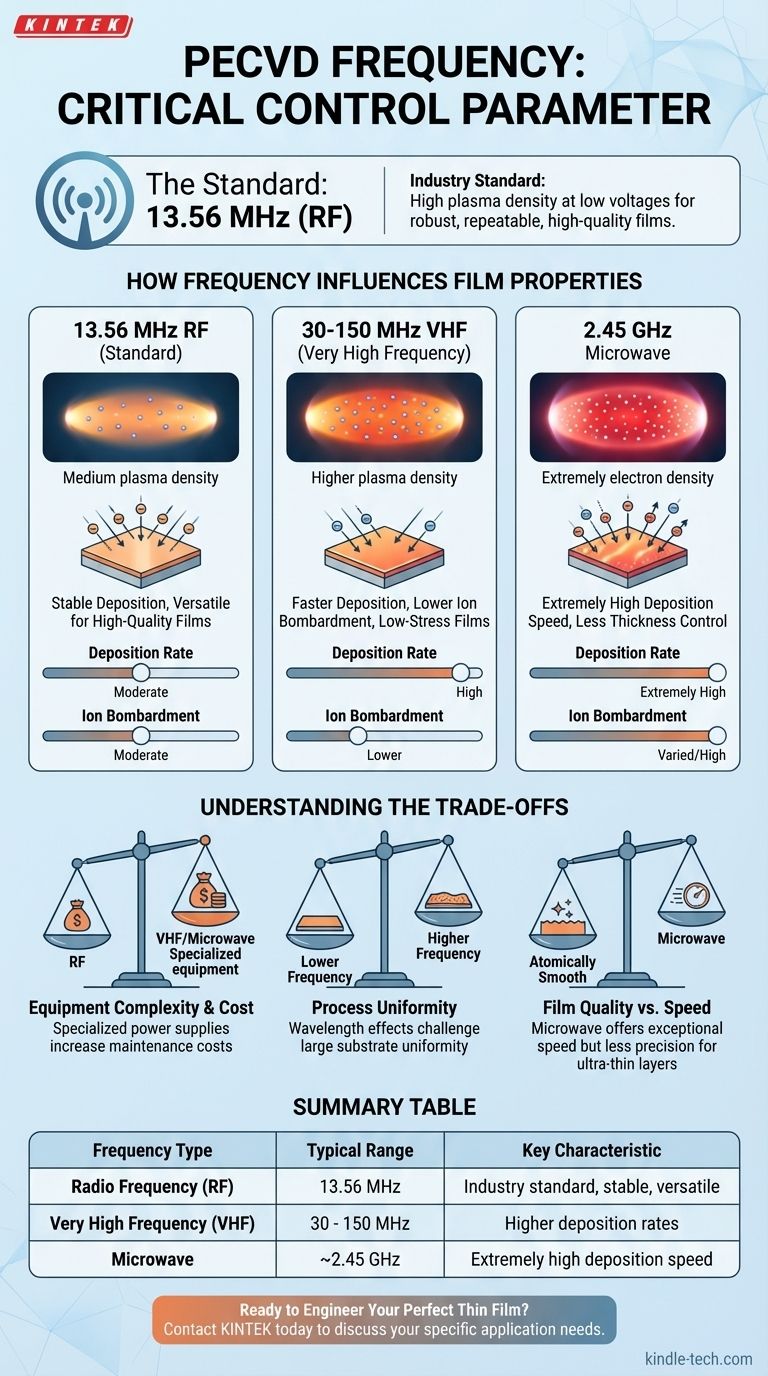

La fréquence de fonctionnement standard pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) est de 13,56 MHz, ce qui se situe dans le spectre des radiofréquences (RF). Cependant, la technologie utilise également des systèmes à très haute fréquence (VHF) fonctionnant à des fréquences allant jusqu'à 150 MHz, ainsi que des systèmes à base de micro-ondes pour des applications spécialisées.

Le choix de la fréquence en PECVD est un paramètre de contrôle critique, et pas seulement une spécification technique. Il dicte directement la densité du plasma et l'énergie du bombardement ionique, ce qui détermine à son tour le taux de dépôt et les propriétés physiques finales du film déposé.

Pourquoi la fréquence est un paramètre de procédé critique

Comprendre le rôle de la fréquence est essentiel pour comprendre le procédé PECVD lui-même. La fréquence du champ électrique appliqué modifie fondamentalement le comportement du plasma et son interaction avec la surface du substrat.

Le standard : Radiofréquence (13,56 MHz)

La grande majorité des systèmes PECVD fonctionnent à 13,56 MHz. Cette fréquence est une norme industrielle car elle est très efficace et largement disponible.

À cette fréquence, le système peut atteindre une densité de plasma élevée même à des tensions relativement faibles. Cette efficacité permet un dépôt robuste et reproductible de films de haute qualité.

Augmenter les taux de dépôt avec la très haute fréquence (VHF)

Les systèmes VHF-PECVD fonctionnent à des fréquences plus élevées, généralement dans la gamme 30-150 MHz.

L'augmentation de la fréquence conduit généralement à une densité de plasma plus élevée. Cela se traduit directement par un taux de dépôt plus rapide, ce qui est très bénéfique pour les applications nécessitant un débit élevé ou le dépôt de films amorphes ou microcristallins plus épais.

Le rôle des fréquences micro-ondes

Le PECVD par micro-ondes représente une autre classe de technologie, fonctionnant à des fréquences beaucoup plus élevées (par exemple, 2,45 GHz).

Ces systèmes peuvent atteindre des taux de dépôt extrêmement élevés, atteignant parfois 100 Å/s. Cependant, cette vitesse se fait souvent au détriment d'un contrôle réduit de l'épaisseur du film et de coûts de maintenance d'équipement plus élevés.

Comment la fréquence influence les propriétés du film

La fréquence est un levier principal pour ajuster le résultat du dépôt. En l'ajustant, ou en utilisant plusieurs fréquences simultanément, les ingénieurs peuvent contrôler précisément les caractéristiques du matériau final.

Contrôle de la densité du plasma

Des fréquences d'excitation plus élevées sont plus efficaces pour piéger et énergiser les électrons dans la chambre à plasma.

Ce transfert d'énergie amélioré entraîne un degré d'ionisation et de dissociation plus élevé des gaz précurseurs, conduisant à un plasma plus dense et rendant plus d'espèces réactives disponibles pour la croissance du film.

Ajustement de l'énergie du bombardement ionique

La fréquence influence directement l'énergie avec laquelle les ions frappent la surface du substrat. Ce bombardement ionique est crucial pour contrôler la densité du film, l'adhérence et la contrainte interne.

Les fréquences plus élevées (VHF) ont tendance à réduire l'énergie moyenne du bombardement ionique, ce qui est souhaitable pour déposer des films à faible contrainte sur des substrats délicats. Inversement, des fréquences plus basses peuvent augmenter l'énergie ionique, ce qui peut être utilisé pour créer des films plus denses.

Comprendre les compromis

La sélection d'une fréquence implique de mettre en balance des facteurs concurrents. Il n'y a pas de fréquence unique « idéale » ; le choix optimal dépend entièrement du résultat souhaité.

Complexité et coût de l'équipement

L'équipement RF standard de 13,56 MHz est mature, fiable et rentable.

Passer aux fréquences VHF ou micro-ondes nécessite des alimentations électriques, des réseaux d'adaptation et des conceptions de chambre plus spécialisés et plus coûteux, ce qui augmente également les coûts de maintenance.

Uniformité du procédé

Obtenir une distribution de plasma uniforme sur un grand substrat devient plus difficile à des fréquences plus élevées.

Les effets de longueur d'onde peuvent provoquer des ondes stationnaires dans la chambre, entraînant une non-uniformité de l'épaisseur et des propriétés du film. Cela nécessite une ingénierie plus sophistiquée pour être surmonté.

Qualité du film par rapport à la vitesse de dépôt

Il existe souvent un compromis direct entre la vitesse de dépôt et la précision du film résultant.

Bien que le PECVD par micro-ondes offre une vitesse exceptionnelle, il peut être moins adapté aux applications qui exigent des surfaces atomiquement lisses ou des couches ultra-fines hautement contrôlées.

Sélectionner la bonne fréquence pour votre application

Vos objectifs de procédé doivent guider votre choix de fréquence PECVD.

- Si votre objectif principal est la stabilité et la polyvalence du procédé : Le 13,56 MHz, standard de l'industrie, est le cheval de bataille établi pour une vaste gamme de films de haute qualité.

- Si votre objectif principal est de maximiser le débit pour des films plus épais : Le VHF-PECVD offre un gain significatif en taux de dépôt par rapport aux systèmes RF standard.

- Si votre objectif principal est le contrôle précis de la contrainte et de la densité : L'utilisation de systèmes à double fréquence permet un contrôle indépendant de la densité du plasma et du bombardement ionique, offrant le plus haut degré de contrôle du procédé.

En fin de compte, la fréquence est l'outil principal utilisé en PECVD pour concevoir l'environnement du plasma et, par extension, les propriétés finales du matériau déposé.

Tableau récapitulatif :

| Type de fréquence | Plage typique | Caractéristique clé |

|---|---|---|

| Radiofréquence (RF) | 13,56 MHz | Standard de l'industrie, stable, polyvalent |

| Très haute fréquence (VHF) | 30 - 150 MHz | Taux de dépôt plus élevés |

| Micro-ondes | ~2,45 GHz | Vitesse de dépôt extrêmement élevée |

Prêt à concevoir votre film mince parfait ?

La sélection de la bonne fréquence PECVD est essentielle pour obtenir les propriétés de film souhaitées, de la contrainte et de la densité au taux de dépôt. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables pour le dépôt de matériaux avancés, aidant les laboratoires comme le vôtre à optimiser les procédés pour la recherche et le développement de pointe.

Laissez nos experts vous guider vers la solution idéale. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins applicatifs spécifiques.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté