À la base, un broyeur à boulets est une machine de broyage qui utilise un mouvement de culbutage pour réduire la taille des matériaux. Le processus consiste à placer le matériau dans un cylindre rotatif avec un milieu de broyage — généralement des billes d'acier ou de céramique — qui écrasent et broient le matériau par impact et friction continus lorsque le cylindre tourne.

L'efficacité d'un broyeur à boulets ne vient pas de la machine elle-même, mais du chaos contrôlé qu'elle contient. La clé est de gérer la vitesse de rotation et le volume du milieu de broyage pour créer un effet de « cascade » qui maximise les forces d'impact et d'attrition.

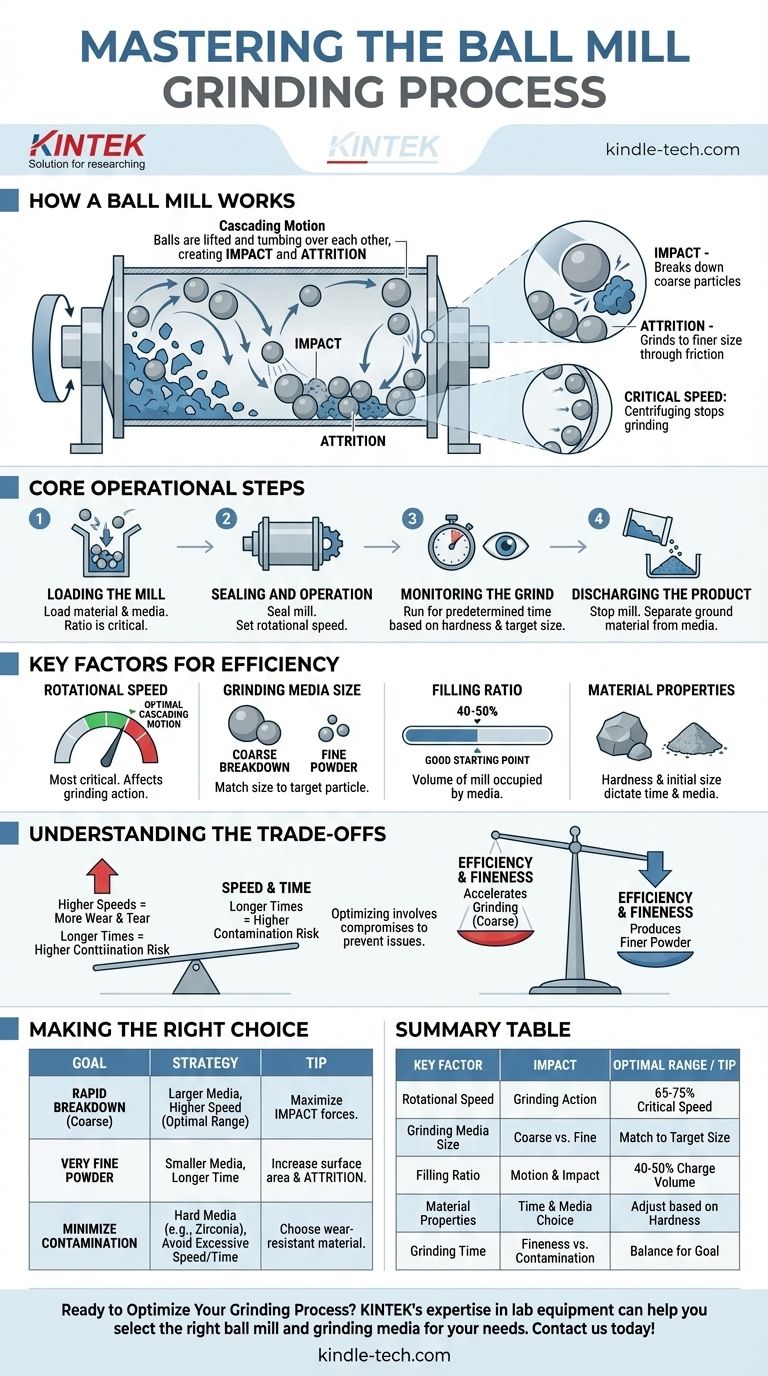

La mécanique du broyage : impact et attrition

Un broyeur à boulets réduit la taille des particules par deux mécanismes principaux qui fonctionnent en tandem. Comprendre ces forces est la première étape pour contrôler le processus de broyage.

La puissance de l'impact

Lorsque le cylindre du broyeur tourne, il soulève les billes de broyage et le matériau. À un certain point, les billes commencent à tomber, frappant le matériau en dessous. Cette collision forcée, connue sous le nom d'impact, est responsable de la décomposition des particules plus grosses et grossières.

La finesse de l'attrition

Simultanément, les billes se frottent les unes contre les autres, contre la garniture du broyeur et contre le matériau lui-même. Cette action de cisaillement et de frottement, appelée attrition, est ce qui réduit les particules à une taille beaucoup plus fine.

L'état idéal : le mouvement de cascade

Le broyage le plus efficace se produit lorsque les billes sont soulevées juste assez haut pour se renverser les unes sur les autres en cascade. Ce mouvement assure une combinaison constante d'impact et d'attrition dans toute la charge de matériau.

La limite : la vitesse critique

Si le broyeur tourne trop vite, la force centrifuge fera adhérer les billes à la paroi du cylindre. C'est ce qu'on appelle la « centrifugation », et à ce stade, toute action de broyage s'arrête car il n'y a ni culbutage ni impact. La vitesse minimale à laquelle cela se produit est appelée la vitesse critique.

Étapes opérationnelles de base

Bien que les procédures spécifiques varient, le processus de broyage fondamental suit une séquence claire.

Étape 1 : Chargement du broyeur

Le processus commence par l'ouverture du port d'accès du broyeur et le chargement du matériau à broyer. Les médias de broyage (billes) sont ensuite ajoutés. Le rapport entre le matériau et les médias est un paramètre critique.

Étape 2 : Scellage et fonctionnement

Une fois chargé, le broyeur est hermétiquement scellé. La machine est ensuite démarrée et la vitesse de rotation est soigneusement réglée pour obtenir l'action de broyage souhaitée.

Étape 3 : Surveillance du broyage

Le broyeur fonctionne pendant une durée prédéterminée, qui dépend de la dureté du matériau et de la taille finale des particules ciblée.

Étape 4 : Déchargement du produit

Une fois le cycle terminé, la machine est arrêtée. Le matériau broyé est ensuite séparé des médias de broyage et déchargé du broyeur.

Facteurs clés déterminant l'efficacité du broyage

Obtenir un broyage constant et efficace dépend de l'équilibre entre plusieurs variables interconnectées.

Vitesse de rotation

C'est le facteur de contrôle le plus critique. Une vitesse comprise entre 65 % et 75 % de la vitesse critique est généralement optimale pour créer un fort mouvement de cascade et maximiser l'efficacité du broyage.

Caractéristiques des médias de broyage

La taille, le matériau et la forme des médias de broyage sont cruciaux. Des billes plus grosses sont utilisées pour décomposer les matériaux d'alimentation grossiers, tandis que des billes plus petites fournissent la plus grande surface nécessaire pour produire un produit final très fin.

Le rapport de remplissage

Le volume du broyeur occupé par les médias de broyage (le « volume de charge ») affecte considérablement les performances. Un remplissage de 40 à 50 % est souvent un bon point de départ. Trop peu de médias entraîne un broyage inefficace, tandis qu'un excès restreint le mouvement et réduit l'énergie d'impact.

Propriétés du matériau

La dureté, la densité et la taille initiale du matériau broyé dicteront le temps de broyage requis et le choix optimal des médias de broyage.

Comprendre les compromis

L'optimisation du processus de broyage à boulets implique toujours des compromis. En être conscient est essentiel pour éviter les erreurs courantes.

Vitesse par rapport à l'usure

Faire fonctionner à des vitesses plus élevées peut accélérer le broyage, mais cela augmente également considérablement le taux d'usure des médias de broyage et de la garniture interne du broyeur. Cela entraîne des coûts opérationnels plus élevés et une contamination potentielle du produit.

Temps de broyage par rapport à la contamination

Plus le broyeur fonctionne longtemps, plus la poudre résultante est fine. Cependant, des temps de fonctionnement prolongés augmentent également l'opportunité de contamination, car de minuscules particules des médias de broyage s'usent et se mélangent au produit.

Taille des médias par rapport à la taille finale des particules

Les gros médias sont excellents pour le broyage grossier mais sont inefficaces pour produire des poudres ultrafines. Inversement, les petits médias sont parfaits pour le broyage fin mais ne peuvent pas décomposer efficacement les grosses particules d'entrée. Cela peut nécessiter un processus de broyage en plusieurs étapes.

Faire le bon choix pour votre objectif

Votre objectif spécifique doit dicter la manière dont vous configurez et utilisez le broyeur.

- Si votre objectif principal est la décomposition rapide de matériaux grossiers : Utilisez des médias de broyage plus gros et plus lourds et fonctionnez à l'extrémité supérieure de la plage de vitesse optimale pour maximiser les forces d'impact.

- Si votre objectif principal est d'obtenir une poudre finale très fine : Utilisez des médias de broyage plus petits pour augmenter le contact de surface et l'attrition, et prévoyez des temps de broyage plus longs.

- Si votre objectif principal est de minimiser la contamination du produit : Choisissez des médias de broyage fabriqués à partir d'un matériau très dur et résistant à l'usure (comme la zircone) et évitez les vitesses excessives ou les temps de broyage inutilement longs.

Maîtriser le broyeur à boulets consiste à équilibrer ces variables pour créer l'environnement de broyage précis dont votre matériau a besoin.

Tableau récapitulatif :

| Facteur clé | Impact sur le processus de broyage | Plage optimale / Conseil |

|---|---|---|

| Vitesse de rotation | Détermine l'action de broyage (cascade par rapport à la centrifugation). | 65-75 % de la vitesse critique pour la meilleure cascade. |

| Taille des médias de broyage | Billes plus grosses pour le broyage grossier ; plus petites pour les poudres fines. | Associez la taille des médias à votre taille de particule cible. |

| Rapport de remplissage | Affecte le mouvement et l'énergie d'impact des médias. | Commencez avec un volume de charge de médias de 40 à 50 %. |

| Propriétés du matériau | La dureté et la taille initiale dictent le temps de broyage et le choix des médias. | Ajustez le temps et les médias en fonction de la dureté du matériau. |

| Temps de broyage | Des temps plus longs donnent des particules plus fines mais augmentent le risque de contamination. | Équilibrez la finesse avec le contrôle de la contamination. |

Prêt à optimiser votre processus de broyage ?

Que vous décomposiez des matériaux grossiers ou que vous visiez des poudres ultrafines, l'expertise de KINTEK en matière d'équipement de laboratoire peut vous aider à choisir le broyeur à boulets et les médias de broyage adaptés à vos besoins. Nous sommes spécialisés dans la fourniture de solutions durables et efficaces pour les laboratoires axés sur la réduction précise de la taille des particules.

Contactez-nous dès aujourd'hui pour discuter de vos défis de broyage et découvrir comment KINTEK peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

Les gens demandent aussi

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Sur quel principe repose le broyeur à boulets ? Impact et attrition pour un broyage efficace