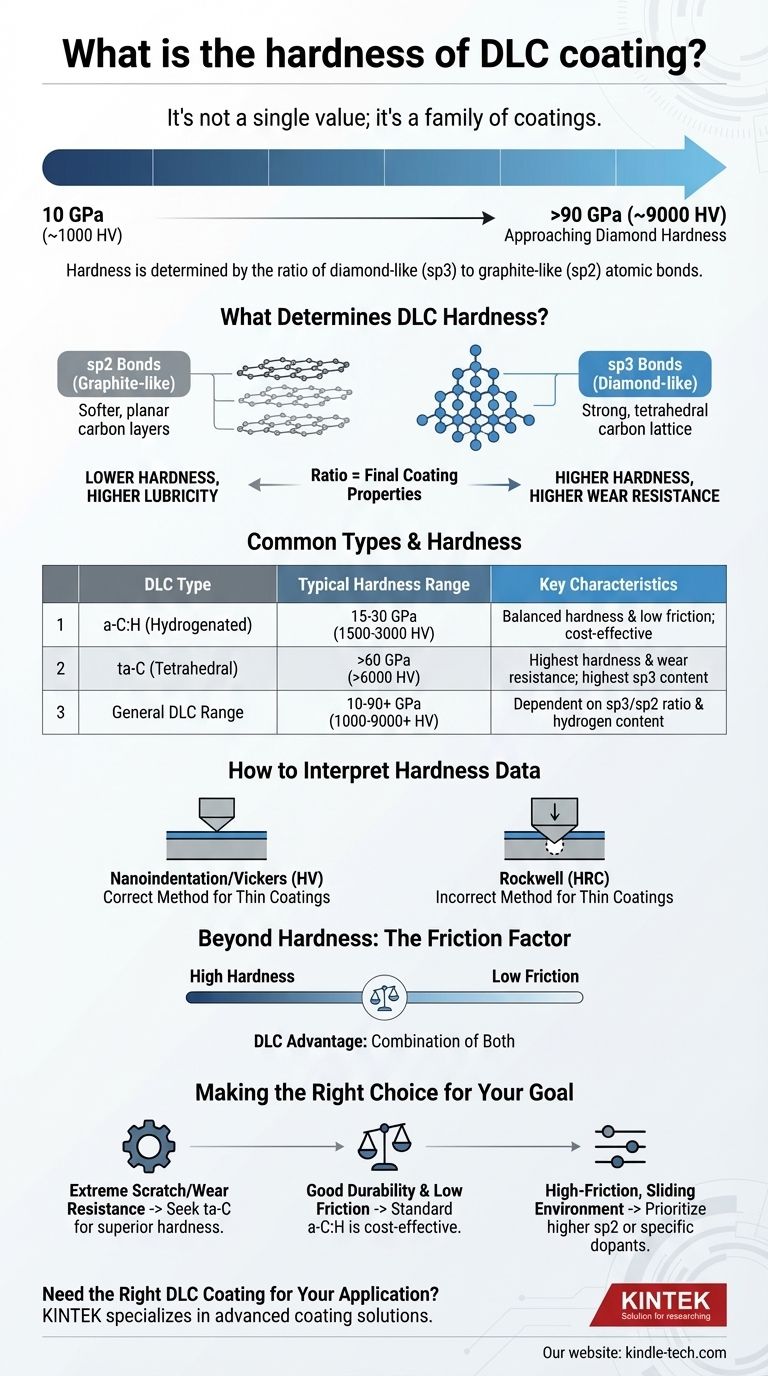

La dureté d'un revêtement DLC n'est pas une valeur unique. Au lieu de cela, elle varie considérablement en fonction du type spécifique de Carbone Amorphe Tétraédrique (DLC), allant d'environ 10 GPa (environ 1000 HV) à plus de 90 GPa (environ 9000 HV), approchant la dureté du diamant naturel.

Le point le plus important à retenir est que le "DLC" est une famille de revêtements, et non un matériau unique. Sa dureté finale est déterminée par le rapport entre les liaisons atomiques de type diamant (sp3) et de type graphite (sp2), qui peut être ajusté pour différentes applications.

Qu'est-ce qui détermine la dureté du DLC ?

Le terme Carbone Amorphe Tétraédrique (DLC) couvre une large gamme de films de carbone amorphes. La variation de dureté provient directement de la structure atomique et de la composition du revêtement, qui sont contrôlées par le processus de fabrication.

Le rôle des liaisons carbone sp3 vs sp2

À la base, le DLC est un mélange de deux types de liaisons carbone. Les liaisons sp3 sont les liaisons fortes et tétraédriques qui confèrent au diamant son extrême dureté. Les liaisons sp2 sont les liaisons planaires que l'on trouve dans le graphite, qui sont plus douces et procurent une lubrification.

Un pourcentage plus élevé de liaisons sp3 entraîne un revêtement plus dur et plus résistant à l'usure. Un pourcentage plus élevé de liaisons sp2 conduit à un revêtement avec un coefficient de frottement plus faible mais une dureté absolue moindre.

Types courants et leur dureté

La forme la plus courante est le carbone amorphe hydrogéné (a-C:H). Il offre un excellent équilibre entre dureté et faible frottement, se situant généralement dans la plage de 15-30 GPa (1500-3000 HV).

La forme la plus dure est le carbone amorphe tétraédrique (ta-C). Ce type a la plus forte concentration de liaisons sp3 (jusqu'à 85 %) et ne contient pas d'hydrogène. Sa dureté peut dépasser 60 GPa (6000 HV), ce qui le rend exceptionnellement résistant à l'usure abrasive.

Comment interpréter les données de dureté

Connaître simplement le chiffre de dureté ne suffit pas. Vous devez comprendre comment il est mesuré et ce qu'il signifie dans le contexte des autres propriétés du revêtement.

Mesure : Nanoindentation vs Rockwell

Les tests de dureté standard comme Rockwell (HRC) sont conçus pour les matériaux massifs et traverseraient simplement un revêtement mince.

La dureté du DLC est correctement mesurée à l'aide de la nanoindentation ou de la microdureté Vickers (HV). Ces tests utilisent un très petit pénétrateur et de faibles charges pour mesurer les propriétés du revêtement lui-même, et non du substrat en dessous.

Au-delà de la dureté : le facteur de frottement

Le véritable avantage de nombreux revêtements DLC n'est pas seulement la dureté, mais la combinaison d'une dureté élevée et d'un coefficient de frottement extrêmement faible.

Alors que d'autres revêtements durs comme le TiN ou le ZrN sont très durables, ils ne possèdent pas la lubrification inhérente du DLC. Cela rend le DLC particulièrement adapté aux composants coulissants, aux roulements et aux outils de coupe où l'usure et le frottement sont des préoccupations critiques.

Comprendre les compromis

Le choix d'un revêtement DLC implique d'équilibrer les performances, le coût et les contraintes d'application. Il n'existe pas de "meilleur" type unique pour toutes les situations.

Coût vs Performance

Généralement, les revêtements plus durs avec une teneur en sp3 plus élevée sont plus complexes et coûteux à déposer. Un revêtement a-C:H standard est souvent une solution rentable pour la réduction générale de l'usure et du frottement.

Les revêtements ta-C haute performance sont réservés aux applications où une durabilité maximale est requise et où le coût plus élevé peut être justifié.

Adhérence et compatibilité du substrat

Un revêtement n'est efficace que par sa liaison à la pièce. Une préparation de surface appropriée du substrat est absolument essentielle pour assurer une forte adhérence et empêcher le revêtement de s'écailler ou de s'ébrécher sous charge.

Limitations de température

La plupart des revêtements DLC, en particulier les types hydrogénés, commencent à se dégrader à des températures supérieures à 350°C (662°F). Si votre application implique une chaleur élevée, vous devez sélectionner une variante spécifique de DLC haute température ou envisager un revêtement céramique complètement différent.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application doivent dicter votre choix de revêtement.

- Si votre objectif principal est une résistance extrême aux rayures et à l'usure : Recherchez un revêtement en carbone amorphe tétraédrique non hydrogéné (ta-C) pour sa dureté supérieure.

- Si votre objectif principal est un équilibre entre une bonne durabilité et un faible frottement : Un carbone amorphe hydrogéné standard (a-C:H) offre une excellente solution rentable.

- Si vous revêtez des pièces dans un environnement à fort frottement et coulissant : Privilégiez une formulation DLC avec une teneur en sp2 plus élevée ou des dopants spécifiques conçus pour une lubrification maximale.

En fin de compte, choisir le bon revêtement nécessite de comprendre que ses propriétés sont un équilibre soigneusement conçu pour un objectif spécifique.

Tableau récapitulatif :

| Type de DLC | Plage de dureté typique | Caractéristiques clés |

|---|---|---|

| a-C:H (Hydrogéné) | 15-30 GPa (1500-3000 HV) | Bon équilibre entre dureté et faible frottement ; rentable |

| ta-C (Tétraédrique) | >60 GPa (>6000 HV) | Dureté et résistance à l'usure les plus élevées ; teneur en liaisons sp3 la plus élevée |

| Gamme générale de DLC | 10-90+ GPa (1000-9000+ HV) | La dureté dépend du rapport des liaisons sp3/sp2 et de la teneur en hydrogène |

Besoin du bon revêtement DLC pour votre application ?

Le choix du revêtement DLC approprié est essentiel pour atteindre des performances optimales en termes de dureté, de résistance à l'usure et de réduction du frottement. Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire, y compris les solutions de revêtement avancées pour les composants de laboratoire et industriels.

Nous pouvons vous aider à :

- Identifier le type de DLC idéal (a-C:H, ta-C, etc.) pour vos exigences spécifiques en matière d'usure, de frottement et d'environnement.

- Assurer une préparation du substrat adéquate pour une adhérence et une longévité maximales du revêtement.

- Naviguer dans les compromis entre performance, coût et limitations de température.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre expertise en revêtement peut améliorer la durabilité et l'efficacité de votre équipement et de vos composants de laboratoire.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Papier Carbone Hydrophile TGPH060 pour Applications en Laboratoire de Batteries

Les gens demandent aussi

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme