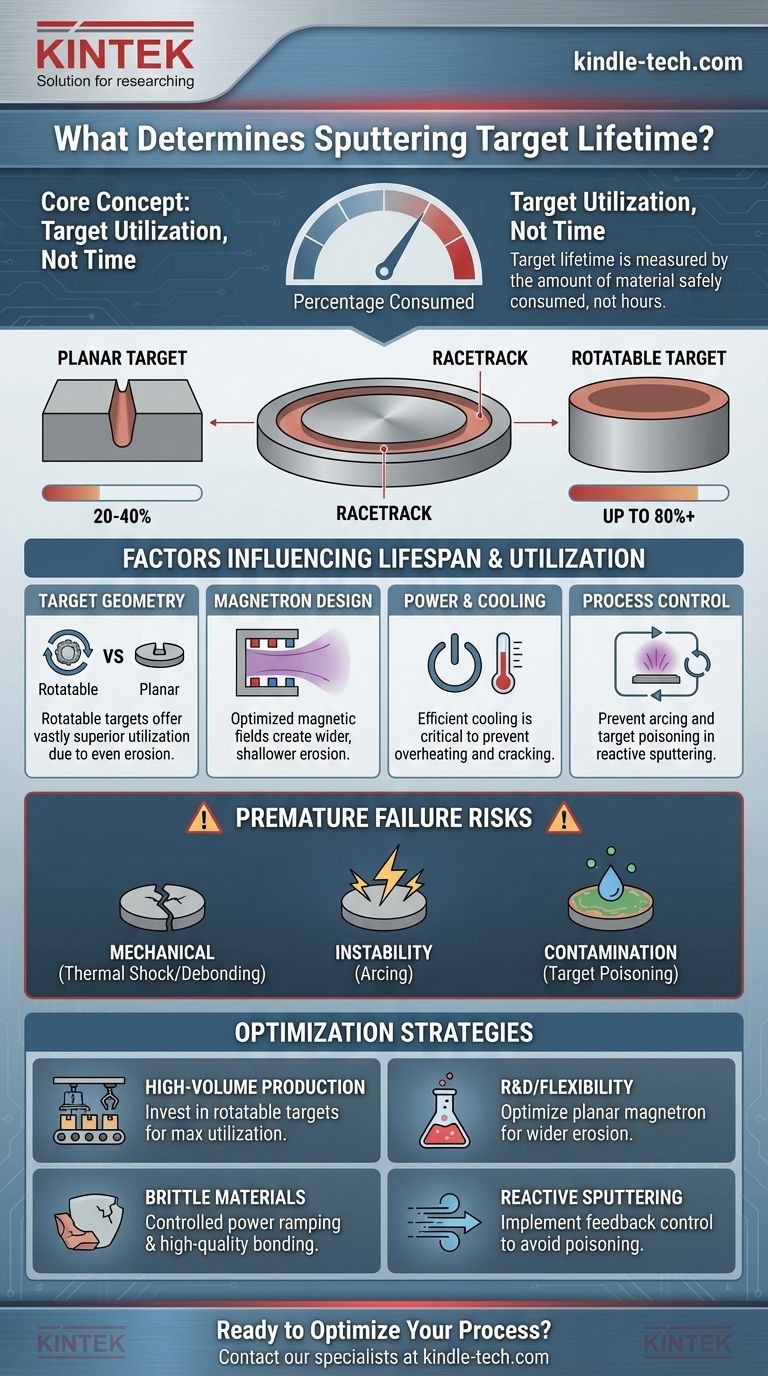

La durée de vie d'une cible de pulvérisation cathodique ne se mesure pas en heures ou en jours, mais par la quantité de matériau qui peut être consommée de manière sûre et efficace. Elle est fondamentalement déterminée par une métrique appelée l'utilisation de la cible — le pourcentage de la cible que vous pouvez pulvériser avant qu'elle ne devienne inutilisable. Ce point de fin de vie est généralement atteint lorsque le point le plus mince de la cible s'approche de la plaque de support, créant un risque de défaillance catastrophique du système.

La vie d'une cible de pulvérisation cathodique prend fin lorsque l'érosion du matériau devient soit dangereuse, soit inefficace. Maximiser cette durée de vie ne consiste pas à pulvériser le plus longtemps possible, mais à maximiser le pourcentage de matériau utilisable tout en prévenant les défaillances prématurées dues à la fissuration, aux arcs électriques ou à l'empoisonnement.

Le principal facteur limitant : l'érosion de la cible

Le concept fondamental définissant la durée de vie d'une cible est l'érosion physique de son matériau. Ce processus n'est pas uniforme sur toute la surface de la cible.

L'effet de la « piste de course »

Dans la pulvérisation cathodique par magnétron, des aimants sont positionnés derrière la cible pour piéger les électrons dans un champ magnétique proche de la surface de la cible.

Ce confinement augmente considérablement l'efficacité de la génération d'ions, mais il localise le processus de pulvérisation dans une zone spécifique. Cette érosion concentrée crée une rainure distincte connue sous le nom de « piste de course » (racetrack).

Définir la fin de vie

La vie de la cible est effectivement terminée lorsque le fond de cette rainure de piste de course se rapproche dangereusement de la plaque de support à laquelle elle est fixée.

Pulvériser complètement à travers la cible constitue une défaillance critique. Cela peut entraîner la fuite d'eau de refroidissement dans la chambre à vide, détruisant le vide, contaminant le système et potentiellement endommageant d'autres composants coûteux. Par conséquent, les cibles sont toujours remplacées avant que cela ne se produise.

Le concept d'utilisation de la cible

L'utilisation de la cible est la métrique la plus importante pour la durée de vie. C'est le rapport entre le volume de matériau pulvérisé et le volume total initial de la cible.

Pour les cibles planaires standard, l'utilisation est souvent assez faible, généralement dans la plage de 20 % à 40 %. La majorité du matériau reste inutilisée en dehors de la rainure d'érosion profonde.

Facteurs qui déterminent l'utilisation et la durée de vie

Plusieurs facteurs clés dans votre système et processus de pulvérisation influencent directement la quantité de cible que vous pouvez réellement utiliser.

Géométrie de la cible : plane contre rotative

Le facteur le plus important est la géométrie de la cible. Bien que les cibles planaires soient courantes, les cibles rotatives (ou cylindriques) offrent une utilisation bien supérieure.

Étant donné que les cibles rotatives sont cylindriques et tournent pendant la pulvérisation, elles s'érodent de manière beaucoup plus uniforme sur leur circonférence. Cela élimine la « piste de course » profonde et localisée d'une cible plane, permettant des taux d'utilisation allant jusqu'à 80 % ou plus.

Conception du magnétron

La conception du magnétron (le réseau d'aimants derrière la cible) façonne directement le profil d'érosion.

Un champ magnétique optimisé peut répartir le plasma plus uniformément, résultant en une piste de course plus large et moins profonde. Cela augmente directement l'utilisation du matériau et prolonge la durée de vie utilisable d'une cible plane.

Puissance de pulvérisation et refroidissement

Une puissance de pulvérisation plus élevée augmente le taux de dépôt mais accélère également l'érosion de la cible. Plus important encore, elle génère plus de chaleur.

Un refroidissement efficace est essentiel pour empêcher la cible de surchauffer. La liaison entre le matériau de la cible et la plaque de support en cuivre doit assurer une excellente conductivité thermique pour évacuer efficacement cette chaleur.

Comprendre les causes des défaillances prématurées

La vie d'une cible peut être écourtée par des facteurs autres que la simple déplétion du matériau. Ce sont des pièges courants qui doivent être gérés.

Défaillance mécanique : fissuration et décollement

Les matériaux cassants, tels que les céramiques comme l'oxyde d'indium-étain (ITO), sont très sensibles aux chocs thermiques. Augmenter ou diminuer la puissance trop rapidement peut créer des contraintes qui fracturent la cible.

Un mauvais collage entre le matériau de la cible et la plaque de support peut également entraîner une défaillance. Si la cible se décolle, le transfert thermique est compromis, entraînant une surchauffe, des fissures ou une pulvérisation incohérente.

Instabilité du processus : arcs électriques

Un arc électrique est une décharge électrique incontrôlée à courant élevé sur la surface de la cible. Il peut être causé par une contamination de surface, des nodules diélectriques ou des instabilités du processus.

Des arcs électriques sévères peuvent endommager physiquement la cible, créant des piqûres ou des points de fusion qui perturbent le processus et peuvent même endommager l'alimentation électrique.

Contamination chimique : empoisonnement de la cible

Dans la pulvérisation cathodique réactive, un gaz réactif comme l'oxygène ou l'azote est introduit pour déposer un film composé (par exemple, un oxyde ou un nitrure).

Si le débit de gaz réactif est trop élevé par rapport au taux de pulvérisation, une couche composée isolante peut se former sur la surface de la cible elle-même. C'est ce qu'on appelle « l'empoisonnement de la cible », et cela peut réduire considérablement ou arrêter complètement le processus de pulvérisation, rendant la cible inutilisable jusqu'à ce qu'elle soit nettoyée.

Comment appliquer cela à votre projet

Maximiser la durée de vie de la cible nécessite une compréhension claire de votre objectif principal. Utilisez ces directives pour éclairer votre stratégie.

- Si votre objectif principal est l'efficacité des coûts dans la production à grand volume : Investissez dans un système utilisant des cibles rotatives pour atteindre l'utilisation de matériau la plus élevée possible.

- Si votre objectif principal est la R&D ou la flexibilité du processus : Les cibles planaires conviennent, mais travaillez à optimiser la conception de votre magnétron pour créer un profil d'érosion plus large et plus uniforme.

- Si votre objectif principal est la pulvérisation de matériaux cassants (par exemple, les céramiques) : Privilégiez une montée en puissance contrôlée et assurez un collage de haute qualité à la plaque de support pour éviter les fissures dues au stress thermique.

- Si votre objectif principal est la pulvérisation cathodique réactive : Mettez en œuvre un système de contrôle par rétroaction pour fonctionner juste en dessous du « mode empoisonné », maximisant votre taux de dépôt sans contaminer la surface de la cible.

En fin de compte, l'allongement de la durée de vie de la cible est une fonction du contrôle de l'interaction entre votre matériau, votre matériel et vos paramètres de processus.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie de la cible | Idée clé |

|---|---|---|

| Géométrie de la cible | Élevé | Les cibles rotatives offrent jusqu'à 80 % d'utilisation contre 20-40 % pour les cibles planaires. |

| Conception du magnétron | Moyen | Les champs magnétiques optimisés créent une érosion plus large et moins profonde pour une durée de vie plus longue. |

| Puissance de pulvérisation et refroidissement | Moyen | Une puissance plus élevée accélère l'érosion ; un refroidissement efficace empêche la surchauffe et la fissuration. |

| Contrôle du processus | Élevé | Prévient les défaillances prématurées dues aux arcs électriques ou à l'empoisonnement de la cible en pulvérisation réactive. |

Prêt à optimiser votre processus de pulvérisation cathodique et à prolonger la durée de vie de votre cible ?

Que votre priorité soit l'efficacité des coûts en volume avec des cibles rotatives ou le contrôle précis de la R&D avec des cibles planaires, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire en matière de pulvérisation cathodique. Nos spécialistes peuvent vous aider à choisir la bonne géométrie de cible et à optimiser vos paramètres de processus pour maximiser l'utilisation du matériau et prévenir les défaillances prématurées.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et nos consommables peuvent améliorer la fiabilité et la rentabilité de votre processus de dépôt !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Stérilisateur automatique de laboratoire d'affichage numérique portable Autoclave de laboratoire pour la stérilisation sous pression

- Fabricant de pièces personnalisées en PTFE Téflon pour le dégraissage par gravure creuse de paniers à fleurs ITO FTO

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température