À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale pour la fabrication des dispositifs à micro-échelle qui alimentent notre monde moderne. Ses principales applications sont la fabrication de circuits intégrés semi-conducteurs, de dispositifs optoélectroniques comme les cellules solaires et les LED, et de systèmes micro-électro-mécaniques (MEMS). Le PECVD est spécifiquement utilisé pour déposer des couches minces et fonctionnelles de matériau – telles que des isolants, des revêtements protecteurs ou des films optiques – sur un substrat.

La valeur centrale du PECVD réside dans sa capacité à déposer des films uniformes et de haute qualité à basse température. Cette caractéristique unique lui permet d'ajouter des couches critiques à des dispositifs complexes et délicats sans endommager les structures sensibles déjà construites sur le substrat.

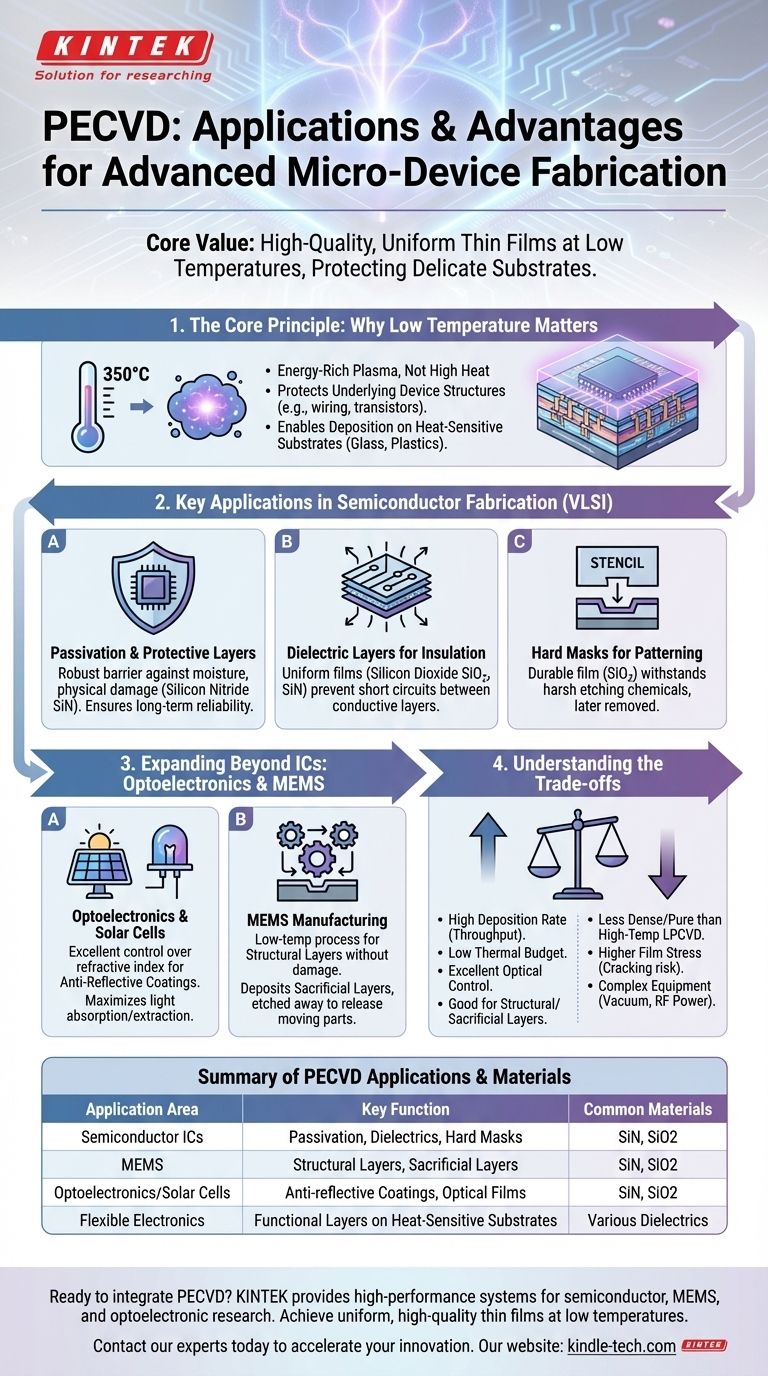

Le principe fondamental : pourquoi la basse température est cruciale

L'avantage décisif du PECVD par rapport aux autres méthodes de dépôt est son utilisation d'un plasma riche en énergie plutôt que d'une chaleur élevée pour déclencher les réactions chimiques. Cela permet un traitement à des températures significativement plus basses, généralement autour de 350°C.

Protection des structures de dispositifs sous-jacentes

Les micropuces modernes sont construites couche par couche, avec un câblage métallique complexe et des transistors sensibles. Les processus à haute température, dépassant souvent 600°C, feraient fondre les interconnexions en aluminium ou en cuivre et détruiraient l'architecture délicate du dispositif fabriquée lors des étapes précédentes. La nature basse température du PECVD en fait un processus compatible avec la "fin de ligne" (back-end-of-line), ce qui signifie qu'il peut être effectué en toute sécurité sur des tranches presque terminées.

Permettre une plus large gamme de substrats

Le faible budget thermique du PECVD permet également le dépôt sur des matériaux qui ne peuvent pas supporter une chaleur élevée. Cela inclut certains types de verre, de plastiques et de substrats flexibles, élargissant son utilisation au-delà des wafers de silicium traditionnels.

Applications clés dans la fabrication de semi-conducteurs

Dans les circuits à très grande échelle d'intégration (VLSI), le PECVD est un processus essentiel utilisé pour créer plusieurs types de films essentiels. La qualité, l'uniformité et la conformité (couverture des marches) de ces films sont critiques pour les performances et la fiabilité du dispositif.

Couches de passivation et de protection

L'étape finale de la création de nombreuses puces consiste à les encapsuler dans une couche protectrice. Le PECVD est utilisé pour déposer des films comme le nitrure de silicium (SiN), qui agissent comme une barrière robuste contre l'humidité, les ions mobiles et les dommages physiques, assurant la fiabilité à long terme du circuit intégré.

Couches diélectriques pour l'isolation

Les circuits contiennent plusieurs niveaux de câblage métallique qui doivent être isolés électriquement les uns des autres. Le PECVD dépose des films uniformes de dioxyde de silicium (SiO2) ou de nitrure de silicium pour servir de diélectriques inter-métalliques, empêchant les courts-circuits entre les couches conductrices.

Masques durs pour la gravure de motifs

Pour graver un motif précis sur un substrat, un pochoir durable, ou masque dur, est souvent nécessaire. Le PECVD peut déposer un film résistant (comme le SiO2) qui peut supporter les produits chimiques de gravure agressifs utilisés pour modeler la couche sous-jacente. Ce film PECVD est ensuite retiré.

Applications en expansion au-delà des circuits intégrés

Les capacités uniques du PECVD le rendent essentiel pour d'autres domaines de fabrication avancée.

Optoélectronique et cellules solaires

Dans les dispositifs qui gèrent la lumière, le contrôle des propriétés optiques est primordial. Le PECVD offre un excellent contrôle de l'indice de réfraction d'un film, ce qui en fait la méthode idéale pour déposer des revêtements antireflets sur les cellules solaires et les LED. Cela maximise l'absorption de la lumière (dans les cellules solaires) ou l'extraction (dans les LED), améliorant directement l'efficacité.

Fabrication de MEMS

Les systèmes micro-électro-mécaniques (MEMS) combinent de minuscules composants mécaniques avec de l'électronique. Le processus basse température du PECVD est idéal pour construire les couches structurelles de ces dispositifs sans endommager les composants sensibles. Il est également utilisé pour déposer des couches sacrificielles, qui fournissent un échafaudage temporaire pendant la fabrication et sont ensuite gravées pour libérer les pièces mobiles.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Le choix d'une technologie de dépôt nécessite de comprendre ses limites.

Qualité du film vs. Température de dépôt

Les films PECVD sont de haute qualité, mais ils sont généralement moins denses et purs que les films déposés à des températures plus élevées en utilisant des méthodes comme le CVD basse pression (LPCVD). Le processus plasma peut incorporer des éléments comme l'hydrogène dans le film, ce qui peut parfois avoir un impact négatif sur les performances du dispositif.

Taux de dépôt vs. Contrainte du film

Le PECVD offre généralement un taux de dépôt beaucoup plus élevé que le LPCVD, ce qui est un avantage significatif pour le débit de fabrication. Cependant, ces films déposés rapidement peuvent présenter une contrainte interne plus élevée, ce qui peut entraîner des fissures ou un délaminage si cela n'est pas correctement géré.

Complexité du processus et de l'équipement

Un système PECVD nécessite une chambre à vide, des systèmes de distribution de gaz et une source d'alimentation radiofréquence (RF) pour générer le plasma. Cela rend l'équipement plus complexe et coûteux que les méthodes de dépôt à pression atmosphérique plus simples.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des priorités de votre application spécifique et des contraintes de votre substrat.

- Si votre objectif principal est le débit sur des substrats sensibles à la température : Le PECVD est presque toujours le choix supérieur en raison de son taux de dépôt élevé et de son faible budget thermique.

- Si votre objectif principal est la pureté et la densité absolues les plus élevées du film : Un processus à plus haute température comme le LPCVD peut être nécessaire, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de créer des films optiques précis : Le PECVD est le vainqueur incontestable en raison de son excellent contrôle de l'indice de réfraction.

- Si votre objectif principal est de créer des couches structurelles ou sacrificielles épaisses pour les MEMS : Le taux de dépôt élevé du PECVD et ses options de films à faible contrainte en font une technologie de référence.

En fin de compte, comprendre ces compromis vous permet de sélectionner la technique de dépôt qui correspond le mieux aux exigences de votre dispositif et à vos objectifs de fabrication.

Tableau récapitulatif :

| Domaine d'application | Fonction clé du PECVD | Matériaux courants déposés |

|---|---|---|

| CI semi-conducteurs | Passivation, Diélectriques inter-métalliques, Masques durs | Nitrure de silicium (SiN), Dioxyde de silicium (SiO2) |

| MEMS | Couches structurelles, Couches sacrificielles | Nitrure de silicium, Dioxyde de silicium |

| Optoélectronique/Cellules solaires | Revêtements antireflets, Films optiques | Nitrure de silicium, Dioxyde de silicium |

| Électronique flexible | Couches fonctionnelles sur substrats sensibles à la chaleur | Divers diélectriques et revêtements protecteurs |

Prêt à intégrer le PECVD dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des systèmes PECVD avancés adaptés à la recherche et à la production de semi-conducteurs, de MEMS et d'optoélectronique. Nos solutions vous aident à obtenir des films minces uniformes et de haute qualité à basse température, protégeant vos substrats délicats et améliorant les performances des dispositifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut répondre à vos besoins d'application spécifiques et accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application